Au fil du temps, je me suis rendu compte d’une chose à propos de ceux qui sont passionnés par la fabrication additive. Lorsqu’ils travaillent pour une entreprise leader du secteur, soit ils finissent par créer une entreprise dérivée de l’entreprise pour laquelle ils travaillent, soit une entreprise indépendante qui fournit des services dédiés au secteur de la FA. One Click Metal, AMCM GmbH sont quelques exemples de start-ups qui ont commencé leur parcours lorsque leurs directeurs généraux travaillaient pour des entreprises leaders de la FA, puis ont fini par créer une spin-off de leur entreprise. Néanmoins, l’histoire d’Ingrid Prestien est différente.

Il y a vingt-cinq ans, elle travaillait chez EOS GmbH, puis elle s’est mariée, a déménagé dans une autre ville, mais n’a pas voulu abandonner la fabrication additive. Avec son mari, Carlos Prestien, ils ont créé leur propre entreprise, CIPRES Technology Systems. Nous sommes alors au début des années 2000, en 2004 précisément.

« Les débuts ont été très difficiles. Lorsque nous avons commencé à imprimer des prototypes par frittage laser pour des entreprises, personne ne s’intéressait à la coloration des pièces. Personne n’utilisait un procédé de teinture pour colorer les pièces. Tout le monde parlait de production en série, mais à chaque fois que nous lancions un projet avec un client, nous nous rendions compte que le marché était encore très restreint. Ce n’est que cinq ans plus tard, en 2009, que le marché a pris conscience de la nécessité de cette solution pour certaines applications. Au fil du temps, nous avons étendu notre portefeuille pour fournir des machines de teinture mais aussi des services dédiés à l’impression 3D pour cette étape du post-traitement », explique Prestien à 3D ADEPT Media.

La complexité de la coloration des pièces imprimées en 3D

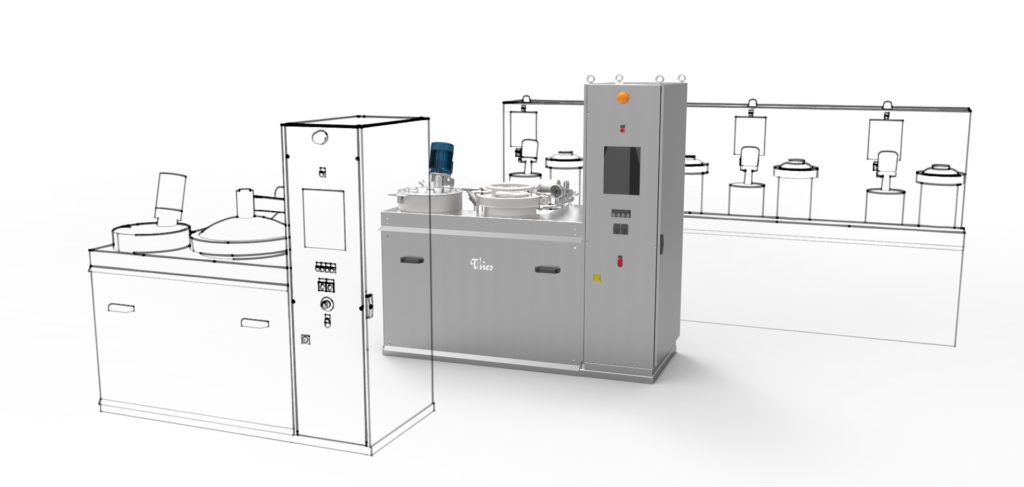

Aujourd’hui, Prestien et son équipe développent des machines de teinture pour l’impression 3D. Ils ont fondé CIPRES GmbH en 2018 et, en collaboration avec Thies GmbH & Co. KG, ils commencent à vendre des unités de coloration.

Non seulement la nouvelle société a conservé le nom principal de l’autre société, mais elle a également repris le domaine de services d’impression de CIPRES Technology Systems. CIPRES Technology Systems existe toujours, mais fournit aujourd’hui une gamme de services différente.

Cependant, CIPRES GmbH ne vend pas de couleurs, elle fournit les recettes, pour la coloration exacte de chaque pièce. En se concentrant sur le marché européen, et en plus des services d’impression 3D qui sont principalement fournis avec la technologie de frittage laser, la société est également fière de fournir une suite complète de services de finition pour les “composants polymères et non métalliques”. Il s’agit, par exemple, de l’égalisation des surfaces, du lissage chimique, de l’ébarbage, de la coloration, de l’infiltration, de la protection contre les UV et de la peinture.

Toutefois, en ce qui concerne la fabrication additive, « l’application qui nécessite le plus de coloration est la lunetterie. Les autres applications comprennent les pièces médicales et certains bijoux. Certaines pièces automobiles peuvent nécessiter une coloration, mais les experts de ces industries ne sont pas encore totalement sûrs de l’impression 3D. Actuellement, la plupart des fabricants ne sont pas sûrs des propriétés à long terme des matériaux, c’est-à-dire s’ils offriront toujours la même qualité, le même toucher ou le même rendu aux pièces sur le long terme. Une autre raison qui soulève cette incertitude en matière de coloration est que lorsque la couleur est noire, il n’y a pas de problème, mais si la pièce nécessite des couleurs spéciales ou différentes, alors cela devient problématique car de nombreuses entreprises ne sont pas satisfaites de la qualité. Le marché idéal pour la production en série est “imprimer et colorer”, mais si vous devez faire du tumbling, du lissage chimique, etc. Il faut savoir qu’il y a de nombreuses étapes intermédiaires, qui ne sont pas toujours automatisées. Et tout cela rend souvent l’étape de post-traitement très coûteuse ».

Focus sur un exemple clé : le processus de coloration de lunettes imprimées en 3D.

Alors que la FA est de plus en plus utilisée pour les petites séries, Prestien prend l’exemple de pièces imprimées en 3D en nylon (produites avec du PA11) pour expliquer les différentes étapes qui mènent à la coloration.

Dans un environnement industriel, certaines exigences doivent être respectées pour garantir une coloration harmonieuse et durable des pièces imprimées en 3D. Les cadres, par exemple, font partie des pièces imprimées en 3D les plus produites à l’aide de la technologie SLS. Cela signifie que, pour être commercialisée, la coloration n’est pas seulement cruciale, mais que le processus doit être reproductible, cohérent et réalisé dans un environnement écologique et sans produits toxiques. Au final, les pièces imprimées en 3D et colorées doivent résister aux intempéries et à d’autres conditions chimiques.

Pour réaliser cette étape, il faut noter que, juste après la sortie de la pièce de l’imprimante 3D, l’opérateur doit d’abord réaliser un « « nivellement de surface ». Cette étape consiste à nettoyer les pièces et à enlever tous les résidus de poudre qui peuvent rester sur la pièce. Cette tâche est rendue possible grâce à la technologie de Rösler. Juste après cette étape, on passe à la rectification vibratoire. Cette étape n’est pas toujours réalisée pour toutes les applications mais elle est incontournable pour les montures de lunettes. Ici, les produits sont traités avec un appareil de broyage et la pâte à « tumbler » par une vibration rotative du récipient vibrant. Vient ensuite le lissage chimique. Pour ce processus, nous avons utilisé la technologie d’AMT. Nous avons été l’un des premiers clients bêta à tester cette machine lorsque l’entreprise a officiellement lancé ses produits sur le marché de la FA » souligne Prestien.

Comme expliqué à plusieurs reprises sur nos médias en ligne, le processus de lissage à la vapeur expose une pièce à des solvants vaporisés pendant quelques secondes qui font fondre sa couche extérieure pour lui donner une finition lisse et brillante. Les pièces produites à partir de sous-ensembles rigides, flexibles et composites, tels que le polyamide, le polyuréthane thermoplastique et les dérivés chargés de verre, ainsi que le polypropylène récemment annoncé, peuvent être traitées par ces solutions. Selon CIPRES GmbH, la solution est également particulièrement adaptée pour réduire la rugosité de surface des pièces fabriquées avec du PA2200.

« Vient ensuite le processus de coloration. Issus de l’industrie textile, les colorants sont des solutions pulvérulentes et solubles dans l’eau. Alors que leur quantité idéale est calculée sur la surface des composants, les pièces imprimées en 3D sont colorées avec un pH de 4,5 et peuvent être teintées à 60°C et jusqu’à 130°C. Le processus de teinture est relativement court et peut nécessiter entre 20 minutes et 2 heures. Ce temps dépend du colorant, en supposant qu’il doit pénétrer jusqu’à 0,3 mm de profondeur dans la pièce. Les composants colorés offrent donc une bonne résistance à l’abrasion et conservent leurs propriétés mécaniques », nous dit notre invité dans cette Opinion de la Semaine.

Toutes les pièces sont colorées à l’aide de la machine de teinture industrielle de l’entreprise. Baptisée eCOLOR, cette solution a été conçue pour la production en série de pièces imprimées en 3D. Compatible avec les procédés SLS et MJF, elle peut fonctionner à des températures de fonctionnement allant jusqu’à 140 °C. Avec un diamètre d’emballage de 310 mm et une hauteur d’emballage de 500 mm, la machine de base est équipée d’un système de chargement flexible pour les lots de petite (8 ltr.), moyenne (19 ltr.) ou grande (31 ltr.) taille et peut couvrir des capacités de production standard jusqu’à 37 litres.

« Nous n’utilisons que la quantité requise pour la coloration des pièces imprimées en 3D. Cela signifie que, puisque nous calculons à l’avance la quantité exacte de colorants dont le client a besoin pour chaque coloration, la machine produit très peu de déchets en production », assure la directrice générale.

Et maintenant… ?

Comme l’industrie s’oriente de plus en plus vers la personnalisation des pièces imprimées en 3D, CIPRES GmbH aura besoin de capacités d’impression plus importantes. L’entreprise est actuellement en train « d’évaluer toutes les imprimantes 3D du marché et se réjouit de découvrir de nouvelles imprimantes 3D, de nouvelles capacités matérielles afin d’améliorer les demandes de leurs clients. »

« Comme nous le faisons actuellement avec Thies GmbH & Co. KG, nous nous réjouissons de pouvoir collaborer avec des fournisseurs de solutions de FA qui proposent tout ce qui peut ajouter de la valeur aux pièces en plastique imprimées en 3D. Le marché est en pleine croissance et nous devons nous y préparer », conclut Ingrid Prestien.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !