Dans le monde de l’ingénierie de conception numérique, il est urgent d’exploiter pleinement les outils de l’ingénierie assistée par ordinateur (CFD, FEA, simulation électromagnétique, etc.) en utilisant les capacités de l’IA. Oui, nous parlons bien d’optimisation de la conception, mais il s’agit d’une optimisation automatisée grâce à l’apprentissage automatique. Dans l’article ci-dessous, Robin Tuluie, fondateur et co-CEO de PhysicsX, explique comment l’intelligence artificielle (IA) appliquée à la conception de produits fabriqués de manière additive va au-delà de l’optimisation standard pour produire des gains de qualité et de performance en beaucoup moins de temps.

Nous parlons ici de sauts quantiques en termes d’efficacité et de précision : Les outils d’IA peuvent réduire les temps de simulation de plusieurs heures à quelques secondes seulement, en utilisant l’apprentissage profond pour évaluer automatiquement, puis modifier progressivement, la géométrie d’une pièce – dans les limites imposées par l’utilisateur – afin de créer des résultats spécifiques. La conception finale qui en résulte permet d’obtenir la combinaison idéale de tous les attributs que ses concepteurs ont privilégiés : allègement du poids, réduction des contraintes et de la fatigue, optimisation de la circulation des fluides, échange thermique, conductivité, durabilité, consolidation des pièces, et bien plus encore.

Comment cela est-il possible ? En faisant moins de calculs, pas plus.

Il est impossible d’échapper aux lois de la physique ; vous devez faire preuve de diligence en matière de conception, en utilisant les outils d’IAO les plus performants du marché et les plus compatibles avec les exigences de votre entreprise en matière de produits. Mais ce que les logiciels d’IA peuvent ajouter à la plate-forme de conception numérique, c’est la capacité de travailler avec vos outils de simulation existants et de réduire la nécessité de calculer chaque équation différentielle impliquée.

L’IA accomplit cette prouesse en résolvant les équations CFD ou FEA d’une manière non traditionnelle : l’apprentissage automatique examine, puis émule, le comportement physique global d’une conception, et non chaque problème mathématique qui sous-tend ce comportement. Cette méthode utilise beaucoup moins de ressources informatiques tout en permettant une évaluation extrêmement solide de la conception dans tous les environnements applicables. Des centaines de milliers de conceptions candidates peuvent être simulées et évaluées en moins d’une journée. En résumé : L’application de l’IA amplifie les améliorations de performance typiques de 10 à 20 % des outils de simulation – jusqu’à 30 % et plus. (Il va de soi que les essais en conditions réelles des pièces finies restent une tâche essentielle pour s’assurer que tous les critères de qualité et de performance sont respectés).

Si l’apprentissage automatique peut certainement profiter à la conception de produits fabriqués à l’aide de n’importe quel type de processus ou de technologie de fabrication, c’est avec la fabrication additive (FA) que l’IA est peut-être la plus complémentaire. Plus d’informations dans ce dossier : l’IA est-elle le “mot magique” destiné à rendre la conception de vos produits moins ennuyeuse ?

Voici un exemple intéressant d’un fournisseur d’équipement de FA qui a utilisé un logiciel d’apprentissage profond pour optimiser son imprimante 3D :

Maintenant que la FA métal produit des pièces certifiées pour les fusées, les avions et l’industrie lourde (pétrole et gaz, énergie, etc.), la demande des clients pour des équipements de plus grand volume a explosé. Il y a plusieurs années, en prévision de cette demande, la société californienne Velo3D a commencé à concevoir sa machine Sapphire XC de plus grand volume (capacité supplémentaire, avec une chambre de construction 400 % plus grande) pour y inclure huit lasers de 1 000 watts, soit quatre fois plus que sa machine Sapphire d’origine.

Les lasers produisent de la suie lorsqu’ils font fondre de la poudre métallique à l’intérieur d’une chambre de construction d’imprimante 3D. Au cours de ce processus, une partie du matériau se vaporise et se condense en très petites particules qui peuvent obstruer les lasers lorsqu’ils ciblent le lit de poudre. La solution consiste à fournir un flux constant de gaz inerte (généralement de l’argon, mais cela dépend de la réactivité du matériau fondu) pour numériser la suie au fur et à mesure qu’elle est générée.

Il arrive cependant que des particules échappent à ce flux et atterrissent sur les fenêtres par lesquelles la lumière laser pénètre dans la chambre, provoquant une contamination et un échauffement qui peuvent déformer la fenêtre elle-même. Cela crée ce qui est en fait une « lentille » involontaire dans le chemin optique, courbant la lumière laser dans la direction voulue et défocalisant la taille de son point sur le lit de matériau. Comme cela affecte naturellement la qualité de la construction, il est impératif que les fenêtres du laser restent propres tout au long de la construction.

Une boucle solide entre la CFD, les outils de création de géométrie générative et un contrôleur IA

Velo3D avait déjà réfléchi au flux de gaz optimal pour l’ensemble des chambres de construction de ses plus grandes machines. Mais elle savait que le lit de poudre plus long, le volume intérieur plus important et l’emballage plus serré d’un plus grand nombre de lasers constitueraient un défi lors de la création de buses à fenêtre optique pour son système XC. La quantité de suie générée par les nouvelles machines devait être environ quatre fois supérieure à celle des machines d’origine.

Velo3D avait déjà réfléchi au flux de gaz optimal pour l’ensemble des chambres de construction de ses plus grandes machines. Mais elle savait que le lit de poudre plus long, le volume intérieur plus important et l’emballage plus serré d’un plus grand nombre de lasers constitueraient un défi lors de la création de buses à fenêtre optique pour son système XC. La quantité de suie générée par les nouvelles machines devait être environ quatre fois supérieure à celle des machines d’origine.

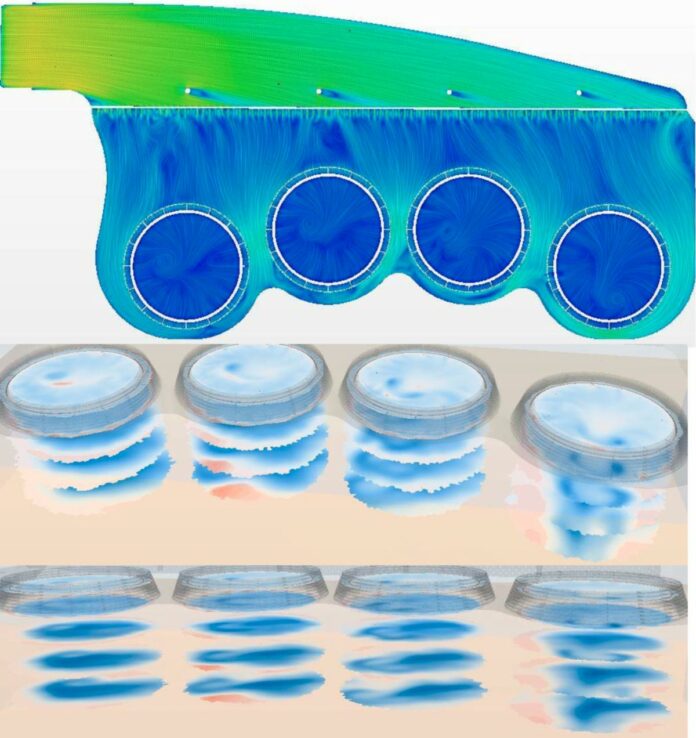

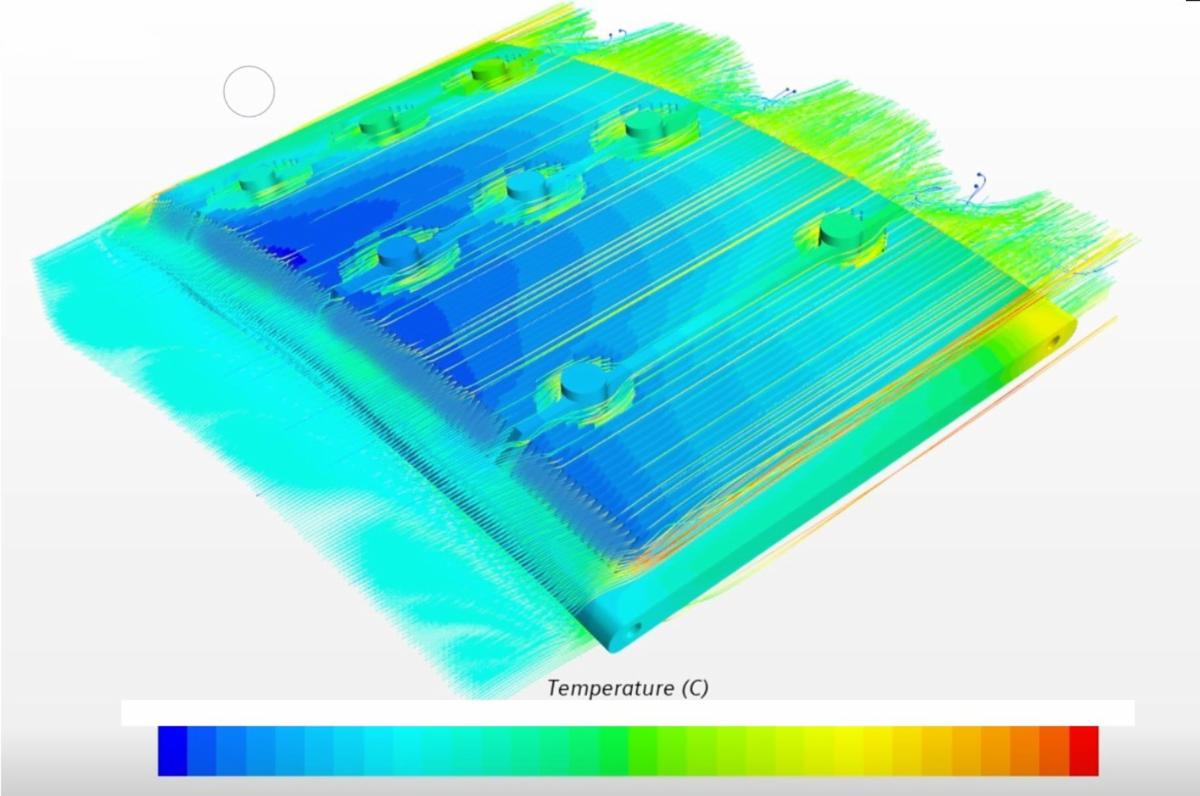

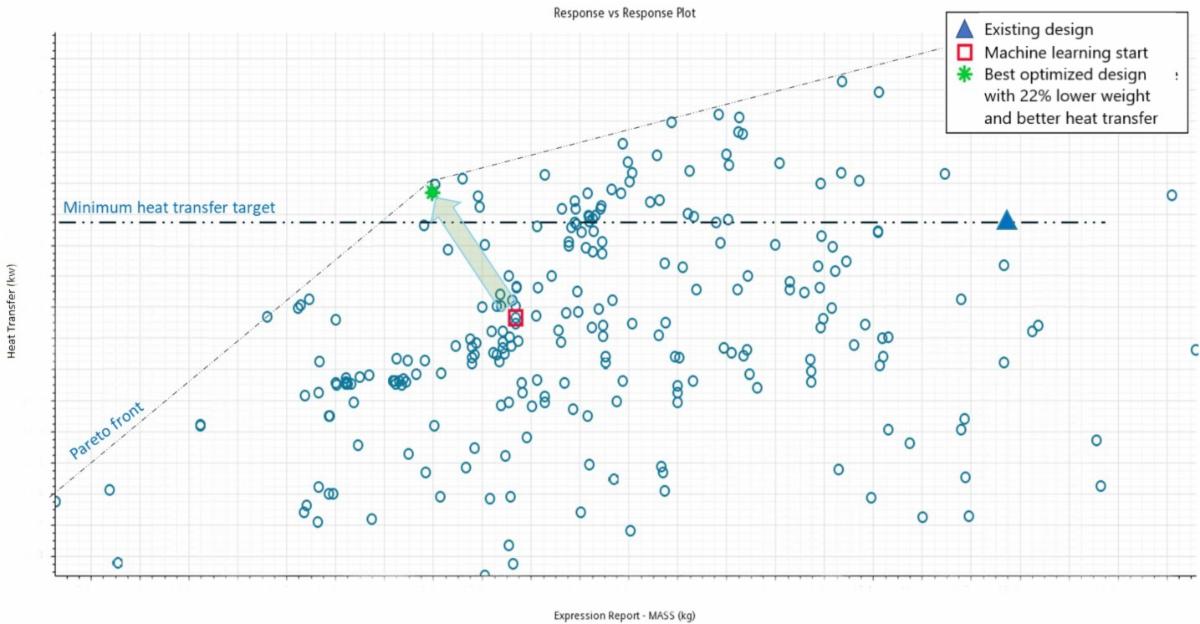

Velo3D a demandé à PhysicsX de concevoir et de simuler une solution. PhysicsX a une grande expérience de la simulation, de l’optimisation et de la conception d’emballages étanches (grâce à un travail considérable en F1 et à une expertise en science des données, en apprentissage automatique et en simulation d’ingénierie), ainsi que des outils propriétaires validés par simulation qui peuvent automatiquement itérer sur les conceptions en utilisant des simulations basées sur l’apprentissage automatique et l’intelligence artificielle. L’approche de PhysicsX implique la création d’une boucle robuste entre la CFD, les outils de création de géométrie générative et un contrôleur d’IA pour former un substitut d’apprentissage profond géométrique. La vitesse du substitut, qui produit des résultats CFD de haute qualité en moins d’une seconde, est ensuite exploitée avec une méthode générative géométrique ultrarapide dans une autre boucle d’apprentissage automatique, qui optimise en profondeur la conception en fonction des multiples objectifs que l’ingénieur juge importants. La fidélité des outils d’apprentissage en profondeur et la robustesse du flux de travail permettent d’obtenir une solution très précise pour la validation finale des résultats par rapport au modèle CFD validé.

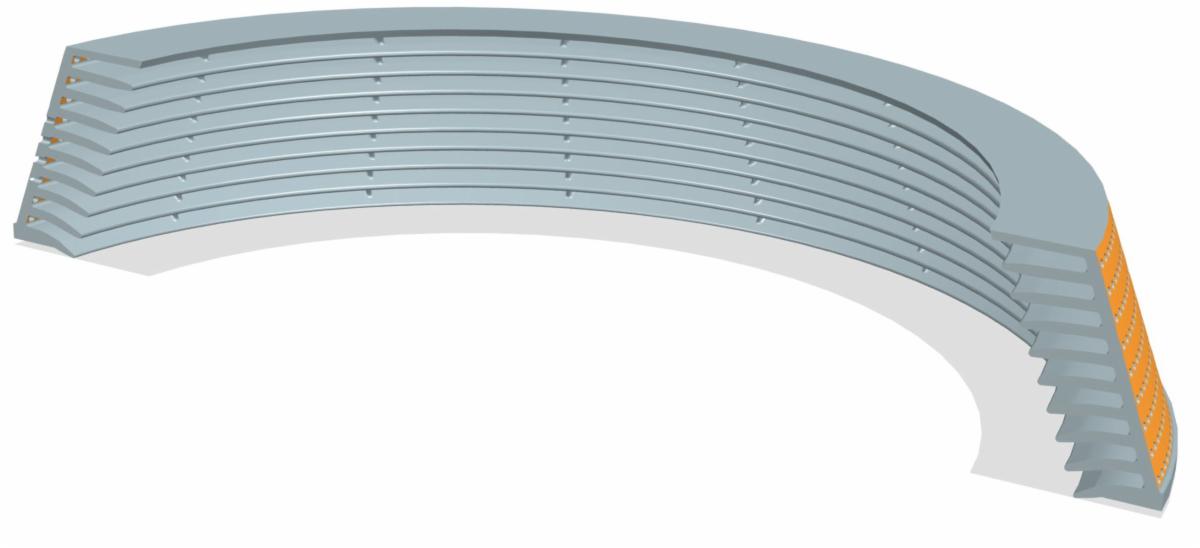

Dans le cas de la buse de fenêtre Velo3D, un certain nombre de mesures ont été utilisées pour quantifier automatiquement la fraction du flux de recirculation à l’intérieur du rideau d’argon qui se déplaçait vers le haut en direction de la fenêtre. PhysicsX a comparé la solution de fenêtre Sapphire au début du projet, puis a appliqué son logiciel propriétaire d’IA/apprentissage automatique et a effectué d’énormes volumes de simulations pour optimiser la conception finale. Cela a permis de concevoir une buse produisant un flux optimal de rideau d’argon, tout en respectant l’enveloppe de fabrication de la machine additive.

La complexité de la conception finale des ailettes tournantes aurait constitué un défi pour de nombreux systèmes de FA conventionnels, mais la capacité de la machine Sapphire à imprimer en 3D des ailettes extrêmement fines, lisses et à faible angle a permis d’obtenir la géométrie qui a permis aux buses de fonctionner comme prévu. La conception finale a été optimisée et produite sur un Sapphire original et le tout premier Sapphire XC fabriqué a fonctionné avec succès avec les nouvelles pièces de fenêtre-buse en place – un exemple de machine AM imprimant ses propres pièces.

Une opportunité de transformer les conceptions pour la FA

Cet exemple d’optimisation de la buse de FA illustre la synergie potentielle entre l’optimisation de la conception par l’IA et l’impression 3D à plusieurs égards. De nos jours, aucun développement technologique avancé ne peut se faire sans que la simulation informatique ne joue un rôle. Pourtant, le processus de simulation implique toujours des ressources informatiques importantes et des compétences pratiques en matière d’optimisation qui ralentissent l’amélioration des processus, ce qui est exactement ce sur quoi l’industrie de la FA travaille encore.

C’est ici que l’IA peut intervenir pour accélérer et automatiser intelligemment la prise de décision pour les concepteurs et les ingénieurs travaillant dans le domaine de la fabrication additive. Dans le cas ci-dessus, l’optimisation par apprentissage profond a non seulement transformé la géométrie d’un composant d’imprimante 3D fonctionnel, mais a également amélioré le fonctionnement du système laser clé qui permet une acuité extrême et, par conséquent, la qualité du produit final. Ce sont précisément ces attributs que l’industrie de la FA doit encore développer et fournir à l’échelle mondiale – ce que l’aérospatiale, l’automobile, la science, la médecine et d’autres domaines attendent de cette technologie. L’apprentissage profond peut être l’accélérateur qui permettra à l’industrie de la FA d’atteindre ces objectifs.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !