Ampower a récemment fourni une analyse approfondie sur l’impression 3D dans l’industrie automobile. L’analyse met l’accent sur la production de composants métalliques pour les voitures de sport.

La société de conseil spécialisée dans la fabrication additive industrielle a analysé avec précision la production d’un mélange de tuyau d’échappement d’une voiture de sport. L’optimisation de la conception ainsi que les étapes de production sont décrites dans l’étude.

Vue d’ensemble de l’étude

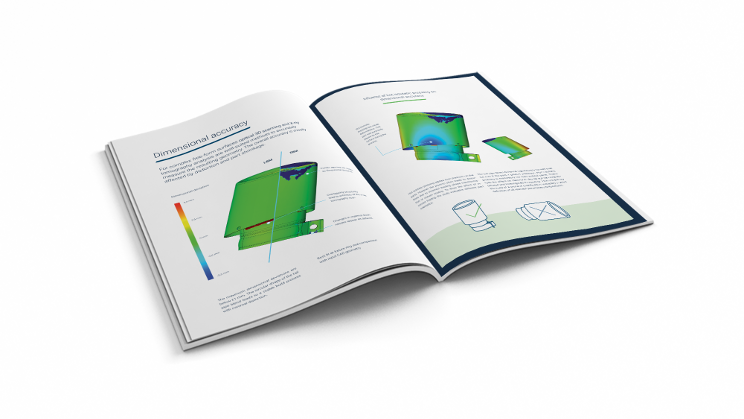

Il convient de noter qu’un large éventail de critères a permis d’examiner le composant. Une analyse aux rayons X a permis de déterminer la précision dimensionnelle ainsi que l’identification de la poudre résiduelle. En outre, les experts ont examiné à la fois l’impact de la fusion des faisceaux laser et de la fusion des faisceaux d’électrons (Laser Beam Melting and Electron Beam Melting).

Les deux technologies montrent des différences en termes de qualité de surface. « Au moyen d’un meulage et d’un polissage vibratoires, une rugosité de surface Ra inférieure à 0,1 um est atteinte dans le cas du composant de fusion par faisceau laser. En outre, l’utilisation de machines multi-laser rend la production de ce composant moins cher que la fusion par faisceau d’électrons. »

La société a expliqué que les mélanges conventionnels de tuyaux d’échappement sont fabriqués au moyen d’outils d’emboutissage profonds, ce qui peut entraîner des délais de plusieurs mois à un an. En revanche, l’impression 3D permet la production en seulement quelques semaines jusqu’à ce que le composant soit prêt-à-installer. « Au cours de cycles de développement de plus en plus courts, un temps précieux peut être économisé. En raison du faible nombre de voitures de sport, le processus devient également moins cher. »

L’étude complète peut être lue sur le site web d’Ampower.

En ce qui concerne l’impression 3D dans l’industrie automobile, une étude de cas consacrée à la fabrication d’un étrier de frein peut vous donner une autre approche de fabrication dans ce domaine. L’étude de cas est disponible dans le précédent numéro de 3D Adept Mag (page 18).

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux!