UpNano GmbH, concepteur d’imprimantes 3D à polymérisation à 2 photons (2PP), s’associe à Glassomer GmbH pour mettre au point un procédé de fabrication d’objets en quartz fondu imprimés en 3D.

Glassomer, que vous avez peut-être découvert récemment dans le cadre d’un partenariat avec Lithoz, a développé une expertise dans l’impression 3D du verre. Ce développement conjoint vise à réaliser des pièces façonnées de haute précision dans la gamme des millimètres et des centimètres.

La solution de Glassomer GmbH a été modifiée pour l’impression 3D par polymérisation à deux photons (2PP) à l’aide du système d’impression à haute résolution NanoOne d’UpNano.

Le défi de la fabrication d’objets 3D complexes et le processus en trois étapes

La fabrication d’objets 3D minuscules et complexes en verre est un processus difficile. C’est d’autant plus vrai si le matériau requis est du verre de silice fondue (SiO₂) de haute qualité, qui a un point de fusion exceptionnellement élevé. Les seules méthodes possibles sont basées sur des équipements non disponibles dans le commerce et comprennent la fusion de fibres de verre à l’aide de faisceaux laser ou la modélisation par dépôt fondu pour produire du verre sodocalcique. Ces méthodes aboutissent souvent à des produits finaux dont les surfaces rugueuses ne sont pas souhaitables, explique UpNano.

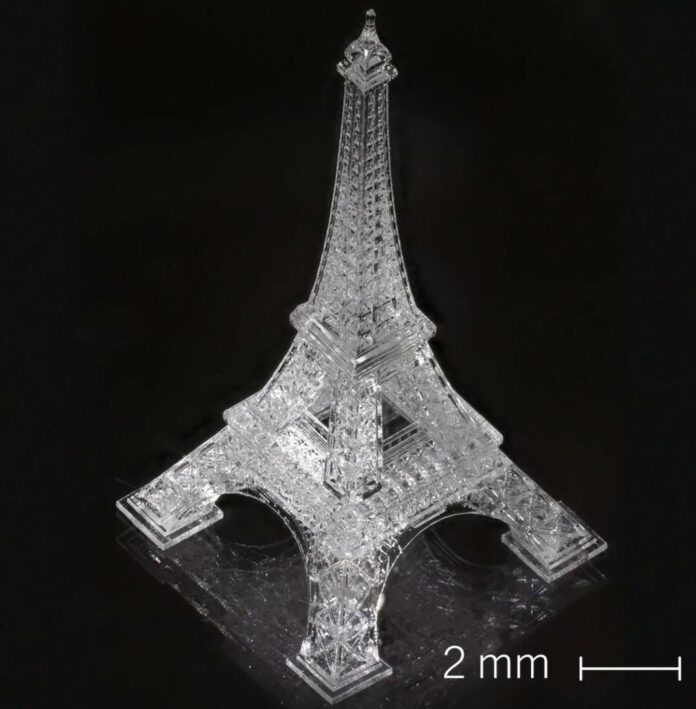

Pour produire des pièces lisses en silice fondue de l’ordre du mm et du cm avec des caractéristiques de l’ordre du μm – à l’aide de l’impression 3D, les équipes se sont appuyées sur un processus en trois étapes.

Markus Lunzer, chef d’équipe des matériaux et des applications chez UpNano, explique : « La première étape consiste à concevoir et à imprimer la structure souhaitée en utilisant tous les avantages qu’offre l’impression 3D 2PP. La deuxième étape consiste à retirer le liant organique, puis à procéder à un processus de frittage à haute température, ce qui constitue la troisième étape. »

Au cœur de ce processus se trouve un nanocomposite nouvellement développé, « UpQuartz ». Outre les nanoparticules de SiO2, il contient une matrice polymère spécialement conçue qui permet au composite d’être imprimé en 3D par 2PP. Le processus d’impression produit une « pièce verte » qui a déjà la forme de la structure finale souhaitée. Pour obtenir le produit final en silice fondue, la matrice polymère doit être retirée. En chauffant la pièce verte à 600°C, on élimine effectivement la matrice polymère et on obtient la « pièce brune ». Il s’agit de nanoparticules de SiO2 ayant la forme du produit final. La structure est frittée et fusionnée après une exposition à 1 300°C. Au cours du post-traitement, l’objet subit un retrait isotrope d’environ 30 %. Ce phénomène peut être facilement compensé par une mise à l’échelle appropriée de la pièce verte à l’aide du logiciel d’UpNano.

« Ce processus de production innovant que nous avons mis au point », déclare Markus Lunzer, « convient parfaitement aux grandes pièces de verre imprimées en 3D qui nécessitent une haute résolution et une grande précision, dans les domaines de l’ingénierie et des applications chimiques, médicales ou de recherche. »

La silice fondue offre des propriétés optiques supérieures, une biocompatibilité, une grande inertie chimique et une résistance exceptionnelle à la chaleur, ce qui en fait un matériau idéal pour une vaste gamme d’applications.

La production d’objets en silice fondue par impression 3D 2PP est le fruit d’un développement conjoint entre UpNano et Glassomer. L’entreprise allemande a déjà permis la production d’objets en silice fondue en utilisant des technologies telles que la lithographie douce, le moulage par injection, ainsi que l’impression 3D conventionnelle. Désormais, le développement conjoint de matériaux par UpNano et Glassomer permet également l’utilisation de l’impression 3D 2PP de haute précision pour produire des objets en silice fondue.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !