Après un projet commun de conception et d’ingénierie mené en collaboration avec GE Additive et la décision de rejoindre un consortium d’entreprises pour faire progresser l’utilisation de l’impression 3D comme méthode de réparation des biens sous-marins, la société énergétique Shell franchit une nouvelle étape dans son parcours de fabrication additive.

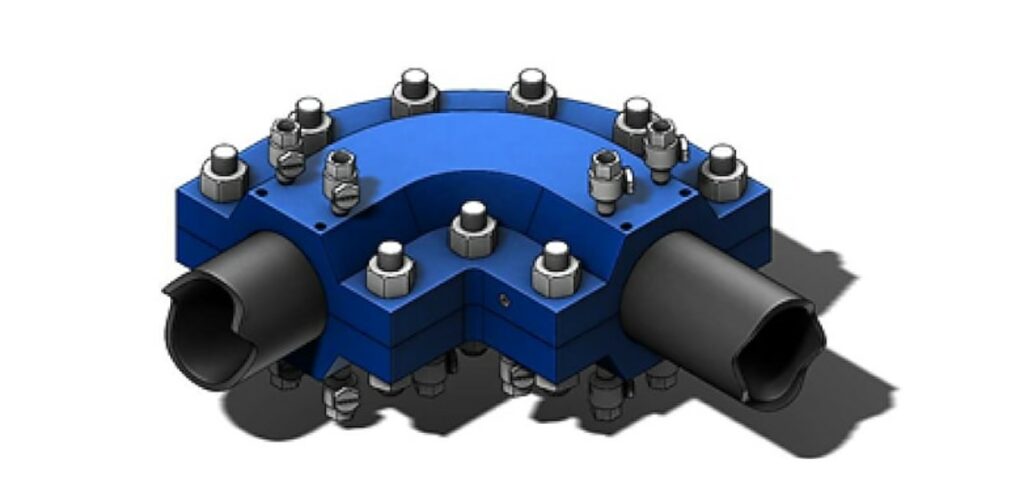

La division de FA de l’entreprise a imprimé en 3D et installé une pince de réparation de fuites sur son site. Également connus sous le nom d’enceintes mécaniques de réparation des fuites, les colliers sont utilisés pour encapsuler et restaurer l’intégrité des pipelines en exploitation contre les défauts ou l’amincissement des parois résultant des mécanismes d’érosion et de corrosion.

Selon Shell, un collier simple peut être fabriqué en 3 à 5 jours, tandis que les colliers complexes peuvent prendre 4 semaines ou plus. La capacité d’appliquer ces réparations temporaires est essentielle pour permettre aux installations de rester en service. La disponibilité des équipements essentiels peut être maximisée, ce qui réduit les pertes de production et les émissions dans l’environnement. Les défauts peuvent se produire à différents endroits, étant donné la complexité des systèmes de tuyauterie, ce qui entraîne souvent l’implémentation de solutions dédiées et personnalisées. La rapidité de réaction pour restaurer l’intégrité mécanique et le fonctionnement continu et sûr de l’équipement est essentielle, explique la société.

Dans ce cas précis, le processus de fabrication a nécessité une preuve de concept (POC – proof of concept) qui a été réalisée par Shell, TEAM, Inc. et Vallourec. Team, Inc. est une société de services industriels qui offre une gamme de services spécialisés liés à la construction, à la maintenance et à la surveillance de la tuyauterie sous pression et des systèmes associés. Vallourec est une société de fabrication multinationale qui a acquis une grande expertise dans la production et la livraison de pièces critiques en utilisant la technologie WAAM.

Ensemble, l’équipe a établi une spécification technique et un plan de test d’inspection pour le premier collier de serrage avec une application industrielle à être produit entièrement avec la technique de fabrication additive par arc électrique (WAAM – Wire Arc Additive Manufacturing). L’objectif était de vérifier la faisabilité de l’utilisation de la technique WAAM pour produire des colliers de serrage pour la réparation de fuites qui répondront à l’assurance qualité requise pour les systèmes de vapeur à moyenne pression. La preuve de concept a permis de recueillir des informations sur les étapes nécessaires à l’amélioration de la qualité et de la productivité pour de futures applications, indique un communiqué de presse.

Les résultats de l’essai d’éclatement à 142,4 bars (plus de 5 fois la pression de conception prévue) ont satisfait aux exigences de qualification de Shell pour une application donnée.

Il est intéressant de noter que, dans ce cas, en raison de la catégorie de criticité la plus élevée selon la norme DNV B203 pour la fabrication additive de pièces métalliques, le délai de livraison global de ce procédé de fabrication était plus long que celui habituellement obtenu par un procédé de fabrication conventionnel. En outre, trois jeux de pinces ont été produits pour des tests approfondis, même si un seul jeu a finalement été installé. Comme il s’agissait d’un projet de démonstration unique en son genre, l’équipe s’est davantage concentrée sur la conception de la pince pour obtenir un taux de réussite de 100 % lors de l’inspection que sur l’optimisation de la conception. Cette augmentation des délais et des coûts était un choix de conception pour la preuve de concept.

Sans compter que le projet impliquait l’expédition des pièces pour l’impression et les tests en différents lieux et pays, ce qui a contribué à l’augmentation des délais et des coûts. Toutefois, ce délai et ces coûts seraient réduits si Shell installait des équipements de FA sur les sites nécessitant une telle production.

Enfin, les différentes étapes du processus d’approvisionnement ainsi que l’assurance et le contrôle de la qualité représentent plus de 50 % du temps requis pour la preuve de concept.

Cela constituera l’un des domaines de concentration de la division de FA de Shell, à l’avenir. En outre, pour assurer la qualité et la cohérence du produit, ainsi que pour réduire les délais et les coûts de la fabrication additive de certains colliers de serrage, Shell a l’ambition de rationaliser le processus de qualification et de réduire le besoin de pièces duplicables.

Pour ce faire, il faudra se concentrer sur la création d’une base de données contenant tous les résultats des tests d’inspection et de qualification reflétant les écarts de qualité des pièces WAAM. Une analyse précise de ces données permettra de réduire la classification de criticité des pièces de rechange imprimées en 3D ou le nombre d’essais non destructifs requis avant d’utiliser les pièces en production.

Le développement d’exigences de qualification spécifiques à l’application permettra de qualifier des pièces plus complexes sur la base de l’historique et des cas d’utilisation en service réussis de pièces plus simples ; et la création d’une bibliothèque de configurations qualifiées pour réduire les efforts de qualification de produits identiques ou similaires à l’avenir.

Il va sans dire que ces objectifs pourraient être atteints par une collaboration avec les utilisateurs finaux intéressés qui ont des besoins similaires.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !