Dans la foulée d’un dossier qui met en lumière « le paysage actuel de la fabrication additive céramique et le modèle économique qui anime les applications industrielles » (édition mars/avril de 3D ADEPT Mag – pp 6-12), il semble évident de se concentrer sur une industrie verticale où il reste encore beaucoup de chemin à parcourir pour que les professionnels de l’industrie exploitent pleinement le potentiel de l’impression 3D céramique : les industries de la santé et du médical.

Il existe des dizaines de publications et de recherches qui ont analysé et prévu les taux de croissance de l’utilisation de la fabrication additive dans l’industrie de la santé ou les taux de croissance du marché de l’impression 3D céramique dans son ensemble, mais il est difficile de trouver le poids de la fabrication additive céramique seule dans l’industrie de la santé. Pourtant, nous savons que les céramiques font partie intégrante du domaine médical, et compte tenu de la gamme d’applications et de processus associés aux produits médicaux les plus personnalisés, elles peuvent en être la meilleure partie.

En effet, les propriétés exceptionnelles de la céramique sont idéales pour un certain nombre d’applications dans le secteur des soins de santé. Parmi les exemples d’applications déjà réalisées, citons, sans s’y limiter, les implants médicaux (oreille, implant de tête fémorale pour le remplacement de la hanche, implants pour la neurologie), les tomodensitogrammes, les stimulateurs cardiaques, les composants pour la cardiologie, les outils à main, les valves et les filtres, les capteurs de pression, les tubes à rayons X, la chirurgie laser et reconstructive et, évidemment, les applications dentaires.

En outre, les céramiques sont également idéales pour aider à diagnostiquer les maladies. Les centres médicaux et les laboratoires font confiance utilisent des outils en céramique et en verre pour les analyses chimiques et les composants électroniques.

En réalité, les diverses utilisations de la céramique évoluent en permanence avec l’apparition de nouvelles technologies. Aussi, les applications et les avantages de la céramique sont souvent mis en avant au détriment de leurs limites et des solutions pour les surmonter, encore plus, au détriment des éléments clés que les professionnels de l’industrie devraient prendre en compte lorsqu’ils utilisent la FA céramique pour les dispositifs médicaux et les applications de soins de santé. Et ce sont là quelques-uns des domaines clés que ce dossier exclusif entend aborder.

Utilisation de la FA dans le secteur de la santé : impression 3D céramique ou autres procédés de FA ?

La plupart des applications réalisées avec succès grâce à la FA sont généralement décrites et mises en évidence à travers l’objectif des processus de fabrication conventionnels comme principal angle de comparaison. Au fil du temps, avec les progrès des technologies de FA et leur capacité à répondre aux exigences de production de plusieurs industries, nous voyons de plus en plus les avantages de certaines technologies de FA mises en évidence pour certaines applications. C’est également le cas dans le secteur des soins de santé, où nous avons vu des applications rendues possibles par différents types de procédés de FA métal ou d’impression 3D polymère.

« Habituellement, lorsque nous parlons des applications d’impression 3D céramique, la comparaison est facilement faite avec les processus de fabrication conventionnels tels que le moulage par injection et le fraisage », souligne d’emblée le Dr Daniel Bomze, directeur des solutions médicales chez Lithoz.

« Toutefois, si on considère le large éventail de procédés de fabrication additive qui peuvent répondre aux exigences de production de diverses industries, les céramiques sont susceptibles de rivaliser avec des métaux tels que le titane, le chrome cobalt qui est utilisé dans les applications orthopédiques et dentaires, et les polymères à haute performance comme le PEEK qui peut être imprimé en 3D de différentes manières et les matériaux résorbables. Le choix d’un matériau de fabrication additive dépendra donc de l’endroit où on veut apporter une solution. Dans les applications résorbables par exemple, les métaux ne seront pas le choix idéal en termes de matériaux, alors que du côté des polymères, il existe déjà des matériaux qui sont résorbables », poursuit-il.

Lithoz est l’une des entreprises qu’on rencontre facilement lorsqu’on s’intéresse un tant soit peu à l’impression 3D céramique. Cette société de FA dont le siège est en Autriche est connue pour sa gamme complète de solutions (machines, logiciels et matériaux) pour l’impression 3D de céramiques de haute performance. Au cœur de cette expertise se trouve un procédé exclusif de fabrication de céramique par lithographie ; un procédé de fabrication dans lequel les particules de céramique sont dispersées dans une résine photosensible et cette dispersion est ensuite solidifiée par la lumière, couche par couche, pour former une pièce. La pièce est ensuite soumise à un processus de frittage pour développer ses propriétés céramiques et peut être utilisée pour son usage final.

Comme indiqué lors d’une conversation avec le Dr Johannes Homa, CEO et cofondateur de Lithoz, la technologie de l’entreprise a été validée dans trois principaux secteurs verticaux : le secteur médical, l’aérospatiale et l’énergie. Cependant, les applications médicales rendues possibles par l’impression 3D de céramique sont celles qui ont toujours attiré le plus mon attention. Et pour cause, l’utilisation de la céramique dans les dispositifs médicaux évolue rapidement car le développement de ce marché est principalement lié à celui des céramiques techniques. Cela incite les professionnels de la santé à prêter davantage attention aux facteurs changeants qui peuvent influencer leur processus de décision lorsqu’ils explorent la FA céramique pour des applications spécifiques aux patients.

Facteurs clés à prendre en compte lors de l’exploration des céramiques techniques dans les applications médicales d’impression 3D

Le développement des céramiques techniques dans les applications médicales et de santé est assez moderne. Pour faciliter la compréhension des utilisateurs, les céramiques techniques ont été classées en quatre groupes principaux : les céramiques oxydées, les céramiques non oxydées, les biocéramiques et d’autres types de matériaux qui ne se trouvent pas dans les trois catégories susmentionnées.

Les céramiques oxydées ont popularisé l’impression 3D céramique grâce à leur coût abordable et à leur capacité à être facilement transformées. Classées dans la catégorie des matériaux minéraux non métalliques, elles ne contiennent pas plus de 15 % de silice et peu ou pas de phase vitreuse. Ces oxydes binaires comprennent par exemple l’alumine et la zircone. Connus pour les applications qu’ils permettent dans le domaine des implants médicaux et de la dentisterie – en dehors de la FA -, ils sont rapidement devenus l’un des matériaux d’impression 3D céramique les plus populaires du marché.

Les biocéramiques sont une classe de céramiques avancées qui suscitent de plus en plus l’intérêt des professionnels de la santé en raison de leur capacité à être utilisées dans le corps. Elles sont souvent employées dans des applications médicales et dentaires, principalement comme implants et prothèses. Non seulement pour leur biocompatibilité, mais aussi pour leur capacité à aider le corps à se réparer. Des applications prometteuses de la biocéramique sont donc envisagées en chirurgie reconstructive. Selon Bomze, l’un de leurs principaux avantages est leur disponibilité illimitée. Pour les chirurgies reconstructives où une greffe osseuse est nécessaire, il peut arriver que le chirurgien ait besoin d’une grande zone d’extraction pour obtenir de meilleurs résultats. Dans ce cas, le tissu osseux peut nécessiter une procédure distincte, ce qui signifie une double opération et des risques accrus de complications pour le patient et le chirurgien. Alors que les os artificiels créés à l’aide de biocéramiques peuvent conduire à des solutions imprimées en 3D spécifiques au patient tout en « supprimant la nécessité d’autres opérations chirurgicales. » Même s’ils peuvent entraîner une plus grande fragilité car ils n’ont pas l’élasticité des tissus osseux, Bomze souligne qu’ « avec les os artificiels, la composition chimique est exactement la même que la fraction minérale de l’os. » Enfin, leur utilisation permet également de réduire « la durée de l’intervention en salle d’opération et une meilleure expérience pour le patient. »

Même si elles ne suscitent pas tellement notre intérêt dans ce dossier, notons que les céramiques non oxydées, comme le nitrure de silicium (disponible pour la technologie LCM) et le nitrure d’aluminium, sont utiles dans les environnements extrêmes en raison de leur grande résistance à la chaleur et à la corrosion. Toutefois, par rapport aux céramiques oxydées, elles sont assez coûteuses et difficiles à imprimer.

Il est intéressant de noter que Lithoz a acquis une grande expertise dans le développement de matériaux pour ces trois catégories. Pour le directeur des solutions médicales chez Lithoz, le premier critère à évaluer lorsqu’on explore les céramiques techniques dans l’impression 3D médicale, ce sont les propriétés du matériau choisi pour une application donnée :

« Les céramiques ont des propriétés exceptionnelles et dans certains cas, elles peuvent être la seule option pour des applications et des exigences spécifiques. Cependant, comme tous les matériaux, elles ne peuvent pas être la solution à tous les problèmes. Ce qui est vraiment important ici, c’est de comprendre d’abord les exigences du client et de sélectionner les matériaux qui répondent le mieux à ces exigences. Dans les applications industrielles, par exemple, le nitrure d’aluminium peut être la céramique idéale, mais vous ne l’utiliserez probablement pas pour créer une couronne – une pièce dentaire – car il est plus fragile que la zircone.

Et si vous ne regardez pas d’abord du côté des matériaux lorsque vous explorez l’impression 3D céramique, je vous recommande alors d’évaluer d’autres détails. Presque tous les fournisseurs de technologies cherchent à imprimer la pièce qui ressemble à première vue à la géométrie demandée par le client – cette pièce est souvent appelée “pièce verte” -. Cependant, ce n’est qu’après le frittage que vous pourrez dire si vous pouvez vous fier aux propriétés de la pièce, ou si la machine dans laquelle vous avez investi peut produire des pièces vertes, vous ne pourrez jamais fabriquer des pièces en céramique d’un trait car il y aura des fissures, et d’autres problèmes liés à la taille et aux dimensions.

Par conséquent, avant d’investir dans une technologie de production, il est important de comprendre toutes les conséquences qui peuvent résulter de chaque type de production et les détails qui sont souvent les moins mis en évidence. »

L’argument de Bomze est assez intéressant dans la mesure où il met en avant le fait que nous ne parlons pas assez des limites des technologies et/ou des matériaux de FA et de la manière dont elles peuvent être résolues dans la fabrication. Cela s’applique aux céramiques techniques qui sont généralement mises en avant pour leur capacité à fournir des performances que les autres matériaux ne peuvent tout simplement pas fournir, ce qui est vrai. En fait, elles sont robustes et peuvent survivre à des contraintes et des températures extrêmes, aux radiations nucléaires ou à des produits chimiques hautement agressifs. Mais ce n’est pas tout car la plupart des céramiques sont généralement fragiles. C’est pourquoi elles ne sont pas toujours autosuffisantes.

« Selon moi, on peut directement trouver une solution à la fragilité des céramiques en développant de nouveaux types de céramiques. Chez Lithoz, nous avons développé une expertise solide dans le développement de nouveaux types de matériaux céramiques imprimables qui ont conduit nos clients à développer diverses formes d’objets 3D. Lithoz travaille également en étroite collaboration avec les fabricants de poudre céramique afin de proposer sur le marché des matériaux céramiques nouvellement développés pour la fabrication additive. De plus, avec les progrès réalisés dans l’impression 3D multi-matériaux, nous avons réalisé que la combinaison de différents types de matériaux permet de remédier à la plupart des inconvénients soulevés par les céramiques techniques.

Prenons l’exemple de deux types de céramiques : les matériaux biorésorbables – des matériaux ostéoconducteurs qui facilitent la régénération osseuse – et l’oxyde de zircone, une céramique haute performance. La combinaison de ces matériaux permet de répondre aux exigences d’un effet de taille critique dans les implants corporels porteurs.

Dans certaines applications, par exemple, on peut combiner la zircone avec certains types de métaux afin de bénéficier des propriétés élastiques d’un métal avec, par exemple, certaines propriétés de résistance à l’usure des céramiques. Les céramiques pourraient être utilisées comme couverture pour protéger la pièce et les métaux comme élément conducteur d’électricité. Au final, la pièce créée bénéficie de la combinaison de chaque matériau sélectionné.

Une autre solution qui mérite d’être mentionnée pourrait être d’opter pour des céramiques non frittées. Si vous utilisez, par exemple, un matériau polymère résorbable hautement chargé avec une certaine céramique, vous n’obtiendrez pas une céramique pure au final, mais plutôt un matériau composite qui pourrait remédier à la fragilité des céramiques.

Chez Lithoz, nous avons également essayé la combinaison de la fibre de verre et de la fibre de carbone, qui fonctionne bien. Cependant, elle pourrait avoir certaines limites et notre équipe de R&D y travaille actuellement », explique Bomze.

Le représentant de Lithoz a également attiré notre attention sur le fait que les limites des céramiques techniques peuvent également dépendre de la technologie de fabrication que vous utilisez pour les traiter.

« Pour chaque procédé de fabrication utilisé pour les dispositifs médicaux, vous devez adapter vos processus. À première vue, cela peut sembler un travail supplémentaire, mais si cela vous permet de bénéficier de la liberté de conception de la FA, alors vous devez le faire correctement. Dans ce cas, par exemple, il est crucial de comprendre les règles de conception de FA céramique pour connaître exactement tous les avantages et les inconvénients qui peuvent résulter d’une application donnée. Je pense que la compréhension de ces règles de conception est essentielle pour tirer le meilleur parti de cette technologie », ajoute-t-il.

Focus sur les applications : dentisterie numérique

La technologie de Lithoz a beau avoir fait ses preuves dans divers domaines de l’industrie médicale et de la santé, les avancées les plus marquantes sont actuellement observées dans les applications dentaires. Pour rappel, cela fait un moment que l’entreprise travaille au développement d’implants dentaires en céramique imprimés en 3D aux côtés du Dr Jens Tartsch, fondateur et président de la Société européenne d’implantologie céramique (ESCI) et de Metoxit, une entreprise suisse de céramique technique qui développe des céramiques d’oxyde.

Aujourd’hui, l’entreprise est fière de sa capacité à produire en masse des implants de forme complexe basés sur des modèles spécifiques aux patients, grâce à la technologie de fabrication de céramique par lithographie (LCM). Dans son portefeuille, les matériaux qui peuvent permettre des productions dentaires imprimées en 3D comprennent la zircone, l’ATZ et le ZTA.

« La zircone (3 % molaire d’oxyde d’yttrium partiellement stabilisé) offre une excellente résistance sans avoir à faire de grands compromis sur l’esthétique. Un autre matériau récemment apparu dans ce contexte est le nitrure de silicium. Il offre une combinaison exceptionnelle de biocompatibilité, d’antibactérien et de hautes performances mécaniques. Un autre avantage de l’utilisation du nitrure de silicium pour les implants est la bonne nano-rugosité de la surface, qui facilite fortement la fixation de l’os. En traitant ce matériau avec la technologie LCM, il est possible de faire varier la micro-rugosité en utilisant différentes hauteurs de couche et de contribuer à produire un implant sur lequel les cellules osseuses peuvent s’ancrer et se développer. Les matériaux tels que l’ATZ (zircone durcie à l’alumine) et le ZTA (alumine durcie à la zircone) conviennent également aux applications dentaires. Contrairement aux métaux, il n’y a pas de problème de libération d’ions ou de corrosion et ces matériaux présentent une stabilité à long terme dans les tissus mous et durs », souligne l’entreprise.

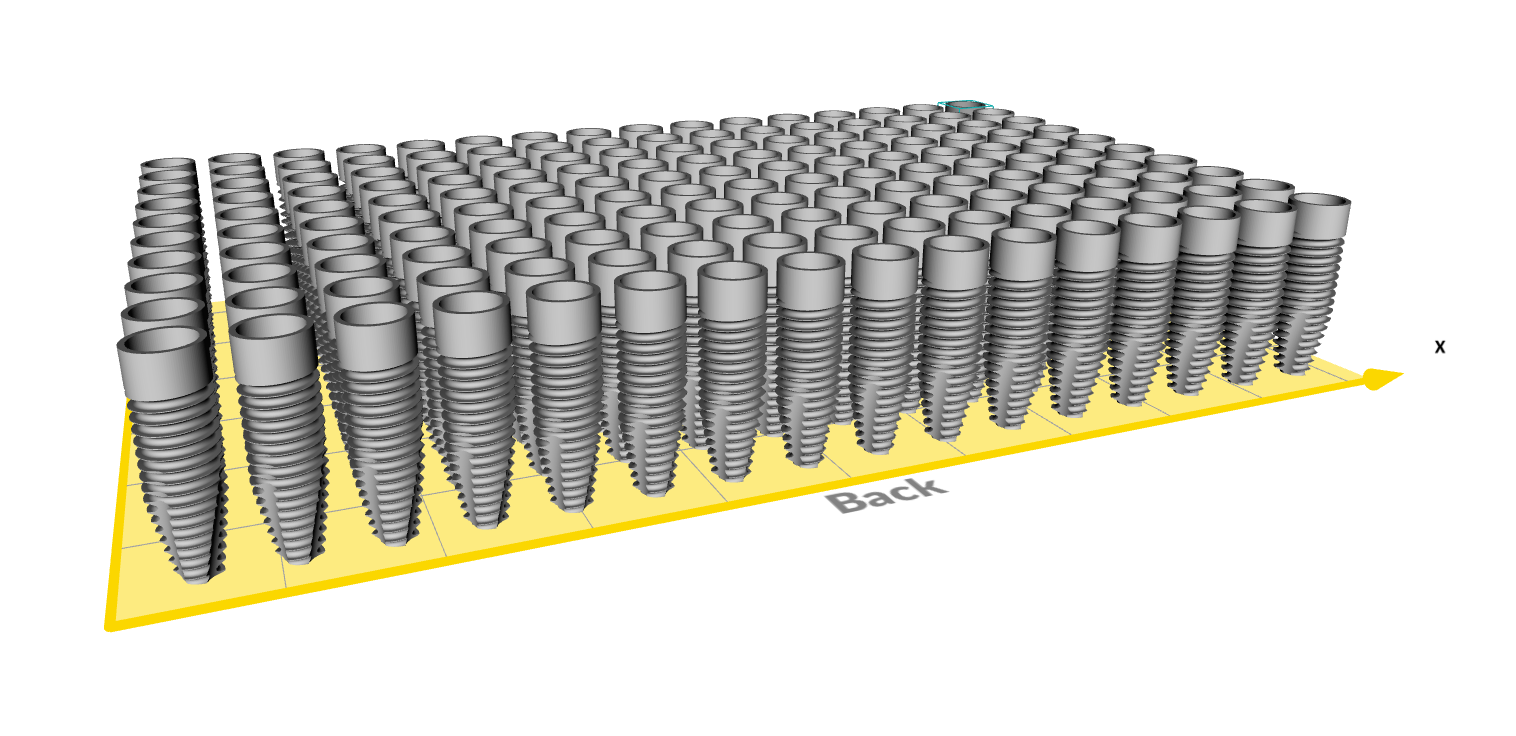

Dans les applications dentaires en particulier, la technologie LCM permet d’augmenter facilement la production par rapport au fraisage, sans compter que le fait que la plateforme utilise 95 % du matériau , n’empêche pas la reproductibilité des couches.

| CF System S65 | 4 x CF System S65 | |

| Implants par cycle | 153 | 612 |

| Temps de production | 5,6 hours | 5,6 |

| Temps de construction par implant | 3 min | 0,5 min |

| Implants produits en 24h | 656 | 2624 |

Légende : le tableau ci-dessous révèle la productivité du CeraFab System S65 (103x64x320 mm³) (autonome et modulaire) pour la production d’implants dentaires et montre comment on peut facilement passer du prototypage à la production en série.

Cela dit, les implants dentaires sont peut-être les applications les plus en vue de la dentisterie numérique, mais il convient de noter que la technologie LCM peut également convenir parfaitement aux restaurations dentaires (bruxisme, terme médical qui décrit un état dans lequel une personne grince, grince des dents ou les serre).

Dans ce cas, contrairement aux procédés de fabrication conventionnels, la FA présente l’avantage unique de réaliser des facettes fines, avec une précision sans précédent.

« Le processus commence par un scan de la dent, à partir duquel un modèle numérique est créé. Ce modèle est ensuite imprimé en 3D avec précision et efficacité, ce qui minimise la consommation de matériaux par rapport au fraisage ou à la thermopression. Une fois débridée et frittée, la restauration est prête à être installée, évitant ainsi le retrait du matériau de la dent saine et répondant donc aux principes de traitement invasif minimal et de satisfaction maximale du patient », peut-on lire dans un rapport de Lithoz.

Et maintenant… ?

L’utilisation des céramiques techniques dans les applications de fabrication additive médicale est assez fascinante. En tant que société de technologie d’impression 3D en céramique qui a construit son succès sur ses collaborations étroites avec des universitaires, je ne suis pas surprise d’entendre Lithoz parler sincèrement des avantages et des inconvénients de l’utilisation des céramiques techniques et, surtout, de la façon dont les limites pourraient être résolues. Néanmoins, j’aimerais garder à l’esprit les différentes façons dont cette conversation a mis en lumière la capacité de la céramique technique à fournir des solutions spécifiques aux patients.

Que ce soit par la combinaison de la technologie LCM et des implants biomatériaux dans les applications de régénération osseuse ou par l’utilisation de laLCM pour les implants dentaires et les restaurations dentaires, Lithoz coche toutes les cases en abordant les obstacles les plus importants qui ralentissaient l’utilisation de la céramique technique dans le domaine des soins de santé, ouvrant ainsi des possibilités qui ont conduit à une utilisation confiante de cette technologie. Même si des progrès continueront certainement à être réalisés dans ce domaine, la prochaine étape urgente pourrait être du côté des professionnels de la médecine et des soins de santé. Une étape qui consiste à expérimenter largement les capacités de ces procédés afin de témoigner de leur véracité.