Il existe plusieurs applications automobiles qui peuvent être réalisées grâce à la fabrication additive, mais toutes ne nécessiteront pas nécessairement la même technologie de FA. Le constructeur automobile Ford, par exemple, a déjà démontré le type d’applications que l’on peut réaliser avec la fabrication additive métal, ou la technologie Digital Light Synthesis™ de Carbon.

Aujourd’hui, un autre exemple a été donné sur ce qu’il est possible de fabriquer avec une technologie d’impression 3D résine, puisque la branche espagnole du constructeur automobile, Ford Motor Company, est devenue la première en Europe à ajouter à son parc de machines la Form 3L, une imprimante 3D grand format du fabricant d’imprimantes 3D Formlabs.

L’unité Ford Body and Assembly Valencia utilisera la nouvelle imprimante 3D compacte conçue à la fois pour les bureaux et les usines. Les experts de l’automobile développent et fabriquent des bouchons en plastique utilisés dans les essais sous vide pour vérifier l’étanchéité des moteurs. Dans un communiqué de presse, Formlabs indique que près de 100 pièces différentes ont été imprimées jusqu’à présent, mais qu’une pièce en particulier a montré comment le géant de l’automobile peut désormais passer par un cycle de production complet, de la conception à la pièce d’utilisation finale, le tout sur site.

Dans le but de produire 1000 bouchons en plastique, Ford explique que ces bouchons doivent être suffisamment souples pour assurer une fermeture étanche et éviter les fuites, d’une part, et suffisamment durables pour résister à une faible pression lors des tests, d’autre part. Grâce à la forme 3L, les ingénieurs de Ford ont pu emballer plusieurs pièces en une seule impression et obtenir une production rentable par rapport à la production externalisée.

« C’était la première fois que nous utilisions l’impression 3D à cette fin, et nous sommes très satisfaits du résultat », commente Carlos Cambralla, ingénieur en fiabilité et maintenance à l’usine de Valence. « Nous avions parfois besoin des bouchons le lendemain, il était donc crucial de les produire le plus rapidement possible ».

De plus, ce qui est intéressant, c’est qu’ils trouvent « encore mieux de ne pas avoir à s’appuyer sur des chaînes d’approvisionnement étendues, mais d’avoir l’autonomie nécessaire pour produire rapidement ces pièces dans [leur] propre usine ».

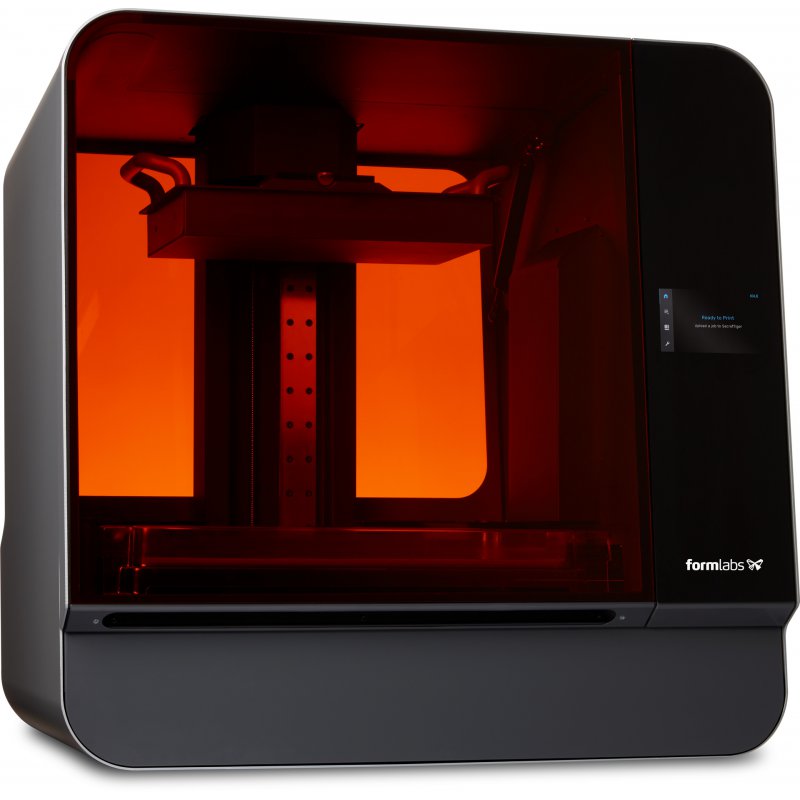

La Form 3L

La Form 3L a été lancée il y a deux ans, en avril 2019, en même temps qu’une autre imprimante 3D du fabricant. Alimentée par la technologie de stéréolithographie à faible force (LFS – Low Force Stereolithography) de l’entreprise, la machine présente un volume de construction de 33,5 × 20 × 30 cm et permet d’imprimer une pièce en seulement 8 heures. L’année dernière, le fabricant a lancé une version améliorée de la machine qui permet des applications dans les secteurs de la chaussure, de l’industrie et de la médecine.

Plus de produits de consommation personnalisés avec un accent sur le développement des matériaux

Aujourd’hui, l’expert américain de l’impression 3D résine ajoute également la résine Castable Wax 40 à son portefeuille de matériaux. Conçu pour le marché de l’impression 3D de bijoux, ce matériau est la 30e résine propriétaire à être ajoutée à la bibliothèque de matériaux Formlabs, et la 12e l’année dernière.

Selon Formlabs, il est facile pour les bijoutiers de passer au numérique avec la résine Castable Wax 40 Resin. D’une fiabilité de coulée inégalée, la Castable Wax 40 Resin donne des résultats similaires à la cire à sculpter bleue, le matériau traditionnel utilisé dans la coulée à la cire perdue. Ils y sont parvenus en développant un matériau rempli de cire à 40 % capable de supporter les conditions de moulage traditionnelles. Castable Wax 40 Resin offre aux bijoutiers une plus grande polyvalence et une plus grande liberté de conception que les procédés traditionnels, tout en numérisant leur flux de travail pour une plus grande efficacité. Castable Wax 40 Resin fournit des résultats finaux extraordinaires dans un flux de travail hybride tel que le moulage à la cire perdue.

« Les progrès réalisés dans la science des matériaux offrent à l’industrie de l’impression 3D un nouveau niveau d’utilité et de polyvalence », a déclaré Dávid Lakatos, chef de produit chez Formlabs. « Lorsque des matériaux révolutionnaires sont associés aux structures uniques que les imprimantes 3D peuvent créer, les produits finaux répondent mieux aux besoins et aux attentes des consommateurs. Grâce à notre gamme de matériaux en rapide expansion, nous sommes en mesure d’élargir continuellement la liste des industries qui peuvent bénéficier de l’impression 3D ».

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.