Les machines utilisées dans l’industrie manufacturière ont beaucoup de dépendances, qui ne sont pas statiques. Jusqu’à présent, la simulation semble être l’un des rares outils permettant d’analyser et d’améliorer ces systèmes complexes et dynamiques. Dans l’industrie de la fabrication additive en occurrence, les opérateurs se demandent encore comment ils peuvent faciliter la transition de la fabrication traditionnelle à la fabrication additive (FA).

Nous discuterons de ce sujet en mettant l’accent sur l’utilisation des logiciels de simulation, leurs avantages et leurs limites. Pareekshith Allu, ingénieur senior CFD chez FLOW Science Inc. et Rashid Miraj, directeur des opérations techniques chez AlphaSTAR ont partagé leur expertise dans ce dossier.

Les deux sociétés ont une grande expérience dans les solutions logicielles. Ils fournissent leurs services dans un large éventail d’industries et, évidemment, la fabrication additive en fait partie.

Flow Science, Inc. est une société de logiciels qui développe des outils pour la dynamique des fluides computationnelle, également connue sous le nom de CFD. Parmi ses solutions CFD, la société a développé FLOW-3D, un logiciel qui fournit des solutions aux problèmes d’écoulement en surface libre.

De son côté, AlphaSTAR Corporation est une société de logiciels qui fournit des services d’ingénierie avancés pour les technologies de simulation basées sur la physique. Dédiée à la fabrication additive, à la modélisation structurelle et à l’analyse de structures composites avancées, ses technologies de simulation sont exploitées dans les secteurs de l’aérospatiale, de l’automobile, de la défense et de l’énergie partout dans le monde. La société a développé GENOA3DP, un outil de simulation de fabrication additive qui permet de prédire la déformation, les contraintes résiduelles, l’apparition de dommages et la formation de fissures associées aux pièces imprimées en 3D.

Les deux experts prendront des exemples de cas d’utilisation développés par l’entreprise dans laquelle elles travaillent, pour illustrer leurs arguments.

Un outil de simulation permet d’imiter le fonctionnement d’un processus ou d’un système réel. Ces types de logiciels permettent aux ingénieurs de prédire le comportement d’une imprimante 3D à partir de l’évaluation de la conception, du diagnostic de problèmes avec une conception existante ainsi que d’un ou plusieurs tests d’un système dans des conditions difficiles à reproduire.

Diverses raisons peuvent expliquer l’utilisation d’un logiciel de simulation par les ingénieurs et les scientifiques: la nécessité de créer et de simuler des modèles à faible coût plutôt que de construire et de tester des prototypes matériels ; la nécessité de tester plusieurs conceptions avant d’en choisir une sur un système de fabrication additive, ou même la nécessité de tester l’intégration du design complet en reliant le logiciel de simulation au matériel.

Il pourrait y avoir mille autres raisons pour lesquelles les ingénieurs et les scientifiques utilisent des logiciels de simulation. Mais le plus difficile n’est pas de connaître les raisons pour lesquelles un logiciel de simulation peut être utilisé – car à l’heure actuelle, son potentiel n’est plus à démontrer -, mais surtout de savoir quelles caracté-ristiques du logiciel de simulation répondent le mieux à leurs besoins.

Principales caractéristiques des logiciels de simulation pour la fabrication additive

Selon Pareekshith Allu, Senior CFD Engineer chez FLOW Science, Inc, « un logiciel de simulation doit avoir trois caracté-ristiques : il doit implémenter avec précision la physique pertinente sur une gamme d’échelles de longueur et de temps, il doit être efficace en termes de calcul et doit être intuitif pour l’utilisateur ».

Bien que la simulation puisse être appliquée avec différentes technologies d’impression 3D, l’ingénieur senior CFD met également l’accent sur les différences nuances qui peuvent survenir lors de l’utilisation d’un logiciel de simulation pour différentes technologies de FA.

« Par exemple, dans le cas de la fusion laser en lit de poudre (LPBF), du dépôt direct d’énergie (DED) et de la fusion sélective par faisceau d’électrons (SEBM), nous devons être en mesure de simuler l’étalement et le compactage de la poudre, la dynamique du bain de fusion et les défauts associés tels que la formation de bille et de trou de serrure, et les contraintes et distorsions résiduelles dans la pièce terminée. Notre outil de modélisation FLOW-3D® simule avec précision ces processus de FA en implémentant toutes les physiques sous-jacentes pertinentes aux micro- et méso-échelles» ajoute Pareekshith Allu.

« Grâce à ces simulations, les utilisateurs peuvent développer des fenêtres de processus pour divers paramètres tels que la puissance laser, la vitesse de balayage, l’espacement des écoutilles et la distribution de la taille des poudres, afin de fabriquer avec succès différents alliages de façon additive. L’efficacité informatique permet aux ingénieurs de la FA de générer ces fenêtres de processus plus rapidement que les expériences en cours.

Bien sûr, la facilité d’utilisation est la clé d’une intégration réussie d’un logiciel de simulation. Une interface intuitive, basée sur les processus, permet aux utilisateurs de suivre une séquence logique de configuration qui implémente les entrées nécessaires telles que les propriétés des matériaux, les géométries CAO, le maillage et les conditions limites de manière significative. Cela se traduit par une courte courbe d’appren-tissage pour les nouveaux utilisateurs et un outil de simulation accessible à un public plus large de professionnels de l’industrie et du monde universitaire. »

Pour AlphaSTAR, par contre, une simulation précise d’une pièce à fabriquer par FA doit comprendre les composantes et techniques suivantes :

– Un modèle virtuel de matériau tel que construit, validé incorporant les propriétés des matériaux dépendantes de la température.

– Évaluation de la qualité du code g, du trajet laser, du procédé d’impression et de la pièce imprimée.

– Simulation de processus thermique-structurelle entièrement couplée analysant les déformations et les défauts de construction.

– Possibilité de soumettre des pièces virtuelles conformes à l’exécution avant le chargement du fichier à imprimer

En plus de ces caractéristiques générales présentées par l’entreprise, le logiciel d’AlphaSTAR, GENOA 3DP, permet à ses utilisateurs d’analyser des effets environne-mentaux (comme l’oxydation), de calculer le vide et les dommages en utilisant la modélisation globale ou locale des matériaux ou même de qualifier et certifier pour la prévision des performances des pièces.

De plus, la fabrication additive reste un sujet relativement vaste et une chose que nous avons déjà observée est que les technologies d’impression 3D ne se ressemblent pas vraiment et peuvent nécessiter un large éventail de matériaux. Aussi, les solutions logicielles de simulation changent-elles en fonction d’un type spécifique de procédé de fabrication additive ou en fonction des matériaux utilisés ?

Logiciel de simulation, procédés de fabrication additive et matériaux

Lorsqu’il s’agit de simulation, les deux experts croient que les solutions logicielles de simulation ne changent généralement pas en fonction d’un type spécifique de processus ou de matériau de FA.

Parlant de procédés de FA tels que LPBF, DED et SEBM, Flow 3D explique que tous ces procédés de FA ont une source d’énergie, comme un faisceau laser/électronique qui interagit avec les poudres pour former un bain de fusion et éventuellement une piste solidifiée ou une seule couche. Le processus est répété jusqu’à ce que la partie entière soit construite. La physique sous-jacente – interaction du faisceau laser/électron avec les particules, dynamique du bain de fusion et solidification – est similaire dans les trois processus.

Parlant de procédés de FA tels que LPBF, DED et SEBM, Flow 3D explique que tous ces procédés de FA ont une source d’énergie, comme un faisceau laser/électronique qui interagit avec les poudres pour former un bain de fusion et éventuellement une piste solidifiée ou une seule couche. Le processus est répété jusqu’à ce que la partie entière soit construite. La physique sous-jacente – interaction du faisceau laser/électron avec les particules, dynamique du bain de fusion et solidification – est similaire dans les trois processus.

Prenant l’exemple du logiciel FLOW-3D, Pareekshith Allu ajoute que : « Certes, la mise en place et l’analyse de tels processus dans un outil de simulation seront différentes, mais en fin de compte, avec le logiciel FLOW-3D, les utilisateurs continueront à adopter une approche basée sur la CFD et à résoudre les équations de gouvernance pertinentes pour modéliser tous ces processus.

En ce qui concerne la simulation du jet de liant, l’ingénieur principal explique que, puisqu’il n’y a pas de fusion des particules, l’application du logiciel de simulation diffère des procédés de FA précédents. Pour un tel scénario, la société recommande une approche CFD qui permet une analyse précise de l’interaction entre la résine liante et les particules et conduit à une meilleure conception des fenêtres de processus pour la distribution granulométrique, la taille des gouttelettes de liant et les vitesses.»

« Quant aux propriétés des matériaux, elles sont intégrées dans le logiciel FLOW-3D. La solution logicielle ne changera pas en ce sens qu’un outil basé sur la physique résout toujours les mêmes équations de référence sous-jacentes, quelles que soient les propriétés des matériaux qui sont introduites dans le modèle », conclut Pareekshith Allu.

Ceci étant dit, il nous reste à déterminer ce qu’un logiciel de simulation est capable de réaliser dans la pratique.

« Quant aux propriétés des matériaux, elles sont intégrées dans le logiciel FLOW-3D. La solution logicielle ne changera pas en ce sens qu’un outil basé sur la physique résout toujours les mêmes équations de référence sous-jacentes, quelles que soient les propriétés des matériaux qui sont introduites dans le modèle », conclut Pareekshith Allu.

Ceci étant dit, il nous reste à déterminer ce qu’un logiciel de simulation est capable de réaliser dans la pratique.

Comment le logiciel GENOA 3DP se distingue-t-il des autres de la même gamme?

Comment le logiciel GENOA 3DP se distingue-t-il des autres de la même gamme?

Le cas d’un support annulaire de montage pour une agence de défense

GENOA3DP supporte principalement la simulation et l’analyse virtuelle de polymères, métaux et céramiques. En plus de ce qui a été mentionné précédemment (identification de l’emplacement et de l’étendue des dommages et des fractures), des paramètres tels que la vitesse d’impression, la distance d’intrusion, la température et le type de matériau peuvent être modifiés pour améliorer le processus de fabrication. Rashid Miraj, directeur des opérations techniques d’AlphaSTAR, explique ci-dessous comment le logiciel a été utilisé dans la fabrication d’un support annulaire de montage pour une agence de défense.

« GENOA 3DP est une solution micromé-canique qui permet aux utilisateurs de qualifier virtuellement chaque étape du processus de la FA, de la caractérisation des matériaux à la simulation/optimisation de la construction et au chargement en service de la pièce imprimée. »

« Dans le cas d’un support annulaire de montage pour une agence de défense, GENOA 3DP a pu simuler le processus de FA du début à la fin : en commençant par un modèle de matériau qui tient compte des propriétés dépendantes de la température et de l’effet des défauts ; deuxièmement, l’utilisation de l’analyse des défaillances progressives multi-échelles pour simuler

la construction et identifier les anomalies de fabrication liées à la géométrie (c.-à-d. le besoin de supports) et à la propagation de dommages. De plus, le logiciel a permis de concevoir des plans d’expériences pour identifier une trajectoire de fabrication optimale et réduire les défauts de fabrication tels que les contraintes résiduelles. Enfin et surtout, la pièce virtuelle conforme à l’exécution a été soumise à une charge de service afin de s’assurer que le produit fini respectait les spécifications et la qualification.»

Comment le logiciel FLOW-3D se distingue-t-il des autres produits de la même gamme ?

Effets de la distribution aléatoire des poudres et de l’évaporation des matériaux sur la dynamique du bain de fusion

Parmi ses diverses applications, FLOW-3D se distingue en permettant le développement de fenêtres de processus pour les alliages et fournit des analyses de l’évolution de la microstructure, ce qui est d’une importance capitale pour les fabricants de systèmes de FA et les utilisateurs finaux de la technologie de FA.

En effet, grâce à l’algorithme breveté TruVOF®, il est possible de suivre l’évolution de la surface du bain de fusion. À cet algorithme s’ajoutent divers modèles physiques tels que la tension superficielle, les écoulements visqueux, le chauffage laser, la pression d’évaporation, le changement de phase et la solidification. Une méthode par éléments discrets (MNE) a également été intégrée pour simuler l’épandage et le compactage de la poudre.

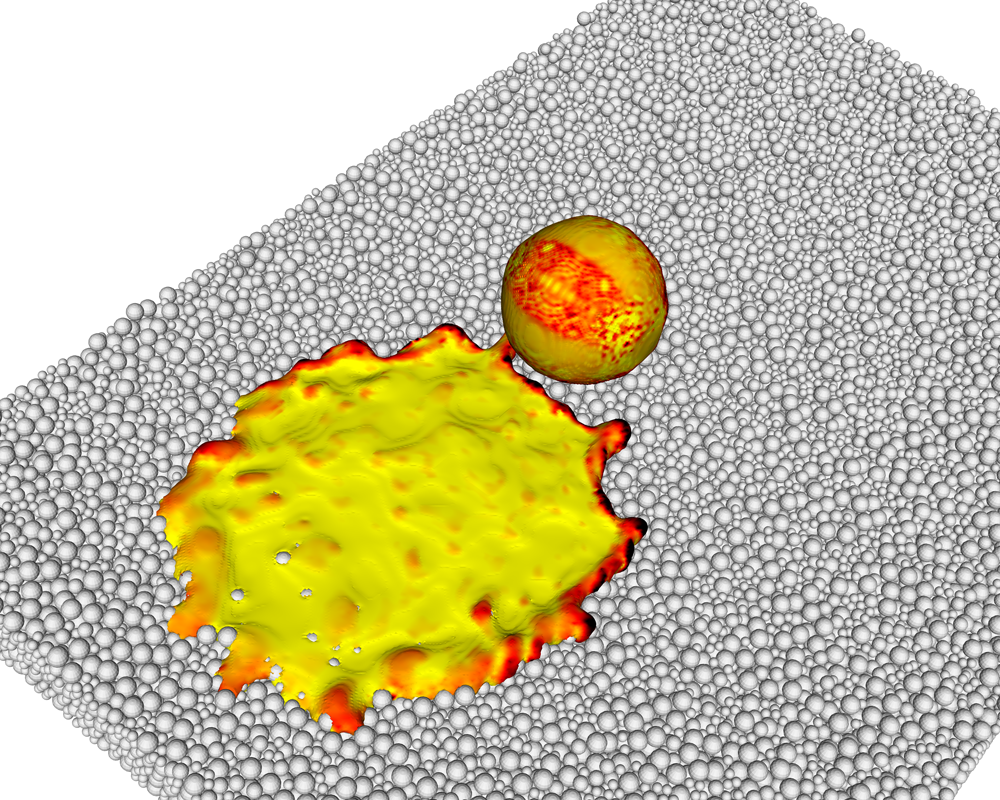

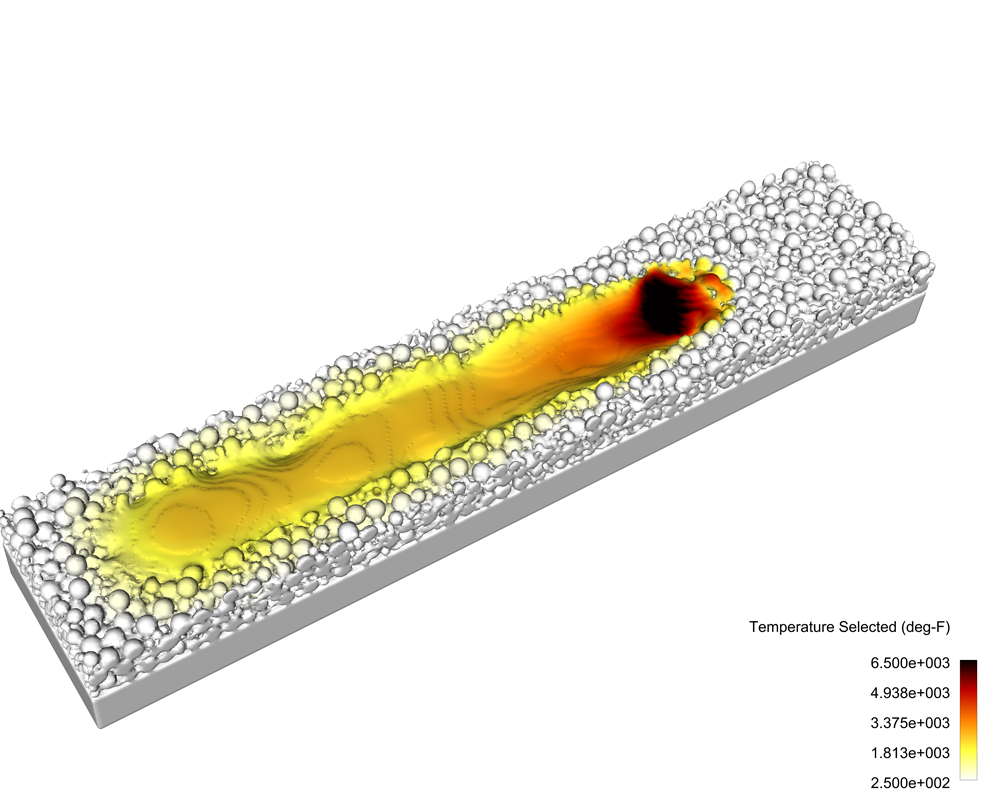

Pour démontrer les capacités de son logiciel, l’entreprise partage aujourd’hui les effets de la distribution aléatoire des poudres et de l’évaporation des matériaux sur la dynamique des bassins de fusion.

« Un modèle numérique tridimensionnel qui incorpore un lit de poudre distribué aléatoirement et l’évaporation du matériau a été développé en utilisant FLOW-3D pour étudier la dynamique du bain de fusion avec formation de trous de serrure dans un procédé de fusion au lit de poudre laser.

La méthode des éléments discrets (MEB) a été utilisée pour simuler l’emballage des poudres, ce qui explique le mouvement d’un grand nombre de particules, y compris les interactions entre particules et entre particules & parois. Le modèle a été validé en mesurant les distributions granulométriques dans des zones spécifiques et en s’assurant qu’aucune ségrégation granulométrique ne se produise. Ensuite, le comportement d’écoulement du bain de fusion est caractérisé par l’étalonnage des paramètres dans le modèle numérique pour obtenir une bonne concordance avec les résultats expérimentaux. L’importance d’inclure l’évaporation des matériaux dans le modèle numérique est démontrée par la mesure des dimensions du bain de fusion, qui s’avèrent plus étroites et plus profondes que lorsque les effets d’évaporation ne sont pas considérés.

De plus, un effet de keyholing est observé en raison de la pression de recul résultant de l’évaporation, qui affecte la morphologie de surface et les températures de surface du bain

de fusion.»

L’évolution des logiciels de simulation dans l’industrie de la fabrication additive

Cette vue d’ensemble dans le monde des logiciels de simulation donne une perspective intéressante sur les raisons et les caractéristiques que les utilisateurs considèrent comme importantes pour tirer profit d’un logiciel de simulation. Bien que ces entreprises ne partagent leurs idées qu’en fonction des commentaires de leurs clients ou de leur propre expérience, gardez à l’esprit qu’en fin de compte, le plus important est que l’utilisateur soit capable de savoir comment produire une pièce métallique ou polymère avec des résultats fiables et répétables.

Comme AlphaSTAR l’a dit : « Le rôle le plus important du logiciel dans l’industrie de la FA est de voir qui peut livrer des produits finis qui répondent aux demandes des clients. »

Parmi les domaines actuels à améliorer, les experts soulignent la nécessité pour les utilisateurs de disposer d’un outil de simulation pouvant fonctionner sur des ordinateurs de bureau dans des délais raisonnables et fournir des informations exploitables pour optimiser les paramètres de processus, d’une part, et d’autre part, l’urgence d’améliorer la disponibilité des propriétés des matériaux des différents alliages.

Enfin, il va sans dire que chaque entreprise de logiciels aura ses propres domaines qu’elle devra améliorer pour atteindre ses objectifs commerciaux.