Une équipe de chercheurs de Penn State découvre comment l’impression 3D peut améliorer l’adhérence cellulaire et la résistance du polymère PDMS. Le mélange de deux formes polymères différentes permet de passer de la fabrication de pièces en silicone à partir du moulage, de la coulée et du revêtement par centrifugation de formes simples, à l’impression 3D de géométries complexes. Ces géométries intègrent de meilleures caractéristiques mécaniques et d’adhésion biologique.

Le problème est que le PDMS (polydiméthylsiloxane, ou silicone) présente des limitations dans la formabilité et la fabrication des dispositifs.

Comment ils profitent du matériel?

PDMS est utilisé pour fabriquer des dispositifs lab-on-a-chip, des dispositifs d’organ-on-a-chip, des plateformes de culture cellulaire 2 et 3D, et des machines biologiques. Le matériau est plus communément considéré comme des spatules en silicone résistantes à la chaleur et des moules de cuisson flexibles, mais ceux-ci sont géométriquement simples et peuvent facilement être moulés. Si le matériel est utilisé pour faire pousser des cultures de tissus ou des tests, les géométries deviennent beaucoup plus petites et plus complexes.

En utilisant une imprimante 3D, le matériau doit pouvoir passer à travers la buse d’impression et conserver sa forme une fois déposée. Le matériau ne peut pas s’étendre, s’infiltrer ou s’aplatir ou l’intégrité de la conception est perdue. Sylgard 184, un élastomère de PDMS, n’est pas assez visqueux pour être utilisé en impression 3D – le matériau s’écoule simplement de la buse et des flaques. Cependant, quand il est mélangé avec SE 1700, un autre élastomère PDMS, dans le rapport approprié, le mélange est imprimable.

Pour effectuer la recherche, l’équipe a obtenu des patrons pour les caractéristiques biologiques – mains, nez, vaisseaux sanguins, oreilles et tête fémorale, de la National Institutes of Health 3D Print Exchange.

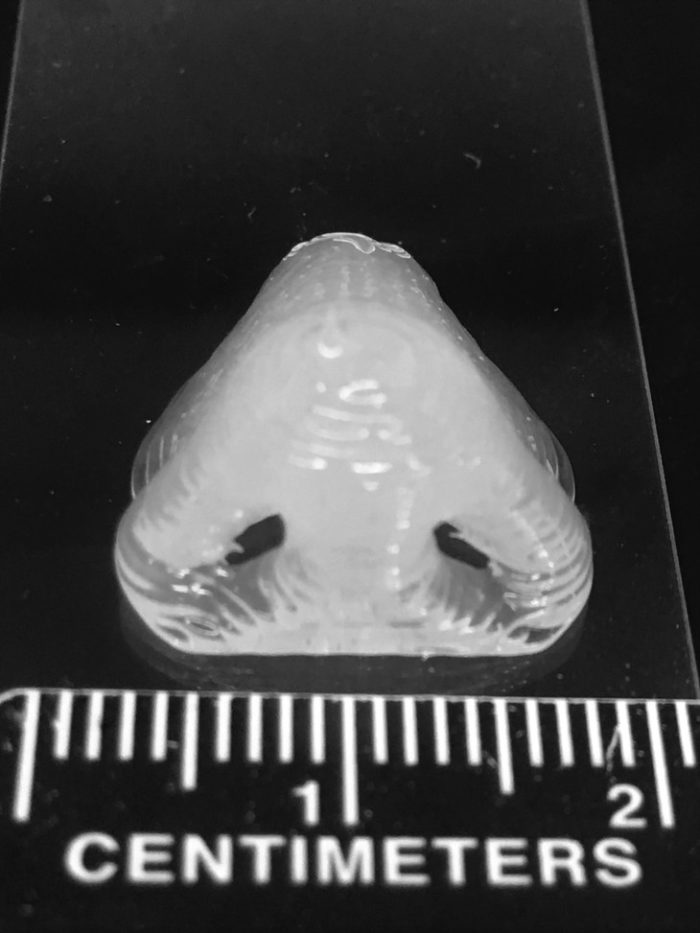

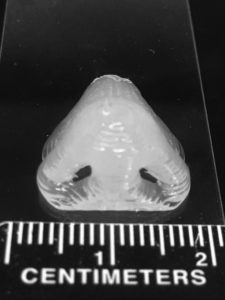

Ils ont imprimé un nez 3D dans le cadre de leur étude. On notera qu’un tel organe peut être imprimé sans support et comporter des cavités creuses et des géométries complexes.

“Nous avons enduit le nez de PDMS avec de l’eau et l’avons imaginé dans une machine IRM”, a déclaré Ozbolat, un contributeur à la recherche. “Nous avons comparé l’image du nez reconstruite en 3D au motif original et avons trouvé que nous avions une fidélité de forme assez décente.”

“Lorsque nous avons comparé les signatures mécaniques de PDMS moulés ou moulés avec du PDMS imprimé en 3D, nous avons trouvé que la résistance à la traction dans le matériau imprimé était bien meilleure”, a ajouté Ozbolat.

Pour plus d’informations sur l’impression 3D, suivez-nous sur nos réseaux sociaux et abonnez-vous à notre newsletter!

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});