Dans l’industrie manufacturière en général, la plupart des innovations évoluent autour de la capacité à produire de grandes pièces imprimées en 3D. Cependant, avec la demande croissante de dispositifs miniaturisés dans les domaines de l’électronique, de la biotechnologie, de l’automobile et de l’aérospatiale, les technologies de micro-fabrication additive suscitent un intérêt croissant. Alors, quelle est l’importance du marché des petites pièces ?

Le terme micro-fabrication additive est souvent utilisé de manière interchangeable avec microfabrication 3D, micro-impression 3D ou encore la fabrication additive de haute précision, alors qu’en réalité, il ne s’agit pas à proprement parler de synonymes exacts. Il est juste de dire que la micro-fabrication additive ne peut être utilisée que de manière interchangeable avec la micro-impression 3D et la différence entre les deux termes révèle que la FA se réfère à un contexte de fabrication industrielle alors que l’impression 3D se réfère à un environnement de “maker/prototyping”.

« La micro-impression 3D est un terme général qui décrit toutes les méthodes. La majeure partie de ce monde proviendrait de la fabrication en salle blanche, comme les méthodes de lithographie qui sont très courantes et largement utilisées dans la fabrication des ‘MEMS’ (il s’agit d’un énorme marché bien établi et les méthodes sont très matures). Il existe un tas d’autres méthodes de microfabrication 3D, par exemple les méthodes utilisées pour la microfluidique, les méthodes numériques basées, par exemple, sur la lithographie par faisceau d’électrons, et bien d’autres encore. La FA de haute précision n’est probablement pas bien définie et quelqu’un qui a une résolution de 100 microns la commercialiserait comme de la haute précision, donc cela dépend beaucoup du contexte », déclare d’emblée Jon Donner, le directeur général de Fabrica, une société de Nano Dimension.

Pour situer la place des technologies de micro-fabrication additive, disons qu’en impression 3D, une pièce est d’abord construite et décrite numériquement par un réseau de points, où un point, c’est-à-dire un voxel, représente une unité d’impression minimale. La taille du voxel va de l’échelle nanométrique à l’échelle macroscopique. Les procédés de micro-impression 3D nécessitent donc l’utilisation d’un voxel à l’échelle micrométrique ou sub-micrométrique, ce qui est essentiel pour la fabrication de microproduits. Le terme “micro-impression 3D” fait donc référence à la fabrication de pièces minuscules de très haute précision dans des formes qui ne peuvent pas être réalisées par des procédés de moulage par micro-injection et d’autres types de procédés de fabrication traditionnels.

Le présent dossier exclusif a pour ambition d’examiner les différentes façons dont la micro-fabrication additive remet en question le statu quo de la fabrication traditionnelle. Il fera la lumière sur :

- Les principes fondamentaux et les différents types de technologie de micro-fabrication additive.

- Les principaux avantages et les points à améliorer qui peuvent aider ce marché à progresser.

- La place de ces procédés dans les industries verticales, et dans les industries médicales et de santé en particulier.

Principes fondamentaux et différents types de technologie de micro-fabrication additive

Un élément essentiel que nous examinons, lorsque nous parlons de FA à l’échelle microscopique, est le “micron“. Les microns sont l’un des éléments qui permettent de déterminer si le processus fait référence à la micro-impression 3D ou à la simple impression 3D. Il va sans dire que le niveau de microns qu’on peut atteindre, varie d’une technologie à l’autre.

Lorsqu’une pièce est mesurée en microns à un chiffre jusqu’à une épaisseur de couche de 5 microns et une résolution de 2 microns, nous avons affaire à un processus de micro-fabrication additive. Il est intéressant de noter que certains procédés de micro-fabrication additive peuvent fabriquer des pièces mesurables en nanomètres (nm), ce qui est 1 000 fois plus petit qu’un micron. Pour mieux visualiser ces mesures et imaginer à quel point les pièces peuvent être petites, on garde souvent à l’esprit que la largeur moyenne d’un cheveu humain est de 75 microns et qu’un brin d’ADN humain a un diamètre de 2,5 nanomètres.

« C’est difficile à dire, mais en général, nous considérons que 10 microns et moins sont des facteurs pris en compte en micro-fabrication additive. Plus précisément, on peut parler de la taille des pixels, de la hauteur des couches, de la tolérance ou de la répétabilité. Il est certain que si tous ces éléments se situent dans une fourchette de 1 à 3 microns ; il s’agit donc de micro-fabrication additive», explique Donner.

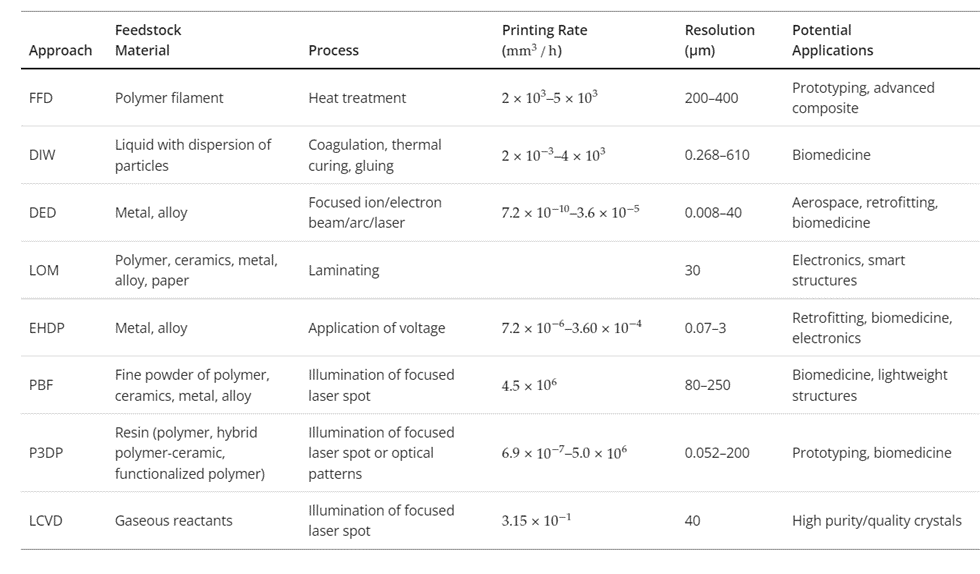

Tout comme il existe plusieurs types de procédés de FA, il existe également plusieurs types de procédés de micro-fabrication additive, notamment : le dépôt de filaments fondus, l’écriture directe à l’encre (DIW), le dépôt par énergie directe (DED), la projection directe de lumière (DLP), la fabrication d’objets laminés (LOM), l’impression redox électrohydrodynamique (EHDP), la fusion sur lit de poudre (PBF), l’impression 3D par photopolymérisation (P3DP) et le dépôt chimique en phase vapeur par laser (LCVD). (La signification de leur abréviation en anglais est : fused filament deposition (FFD), direct ink writing (DIW), direct energy deposition (DED), direct light projection (DLP), laminated object manufacturing (LOM), electrohydrodynamic redox printing (EHDP), powder bed fusion (PBF), photopolymerization-based 3D printing (P3DP), and laser chemical vapor deposition (LCVD).)

Le tableau ci-dessous présente un résumé des procédés de micro-impression 3D en termes de matériau, de procédé, de vitesse de fabrication et de résolution.

Les procédés de micro-impression 3D à base de résine sont actuellement les plus reconnus sur le marché en raison de leur force en termes de résolution, de qualité, de reproductibilité et de vitesse. En outre, les procédés DED et EHDP permettent d’atteindre une résolution plus élevée. Néanmoins, le coût élevé et le faible taux de fabrication associés à ces procédés limitent leurs applications.

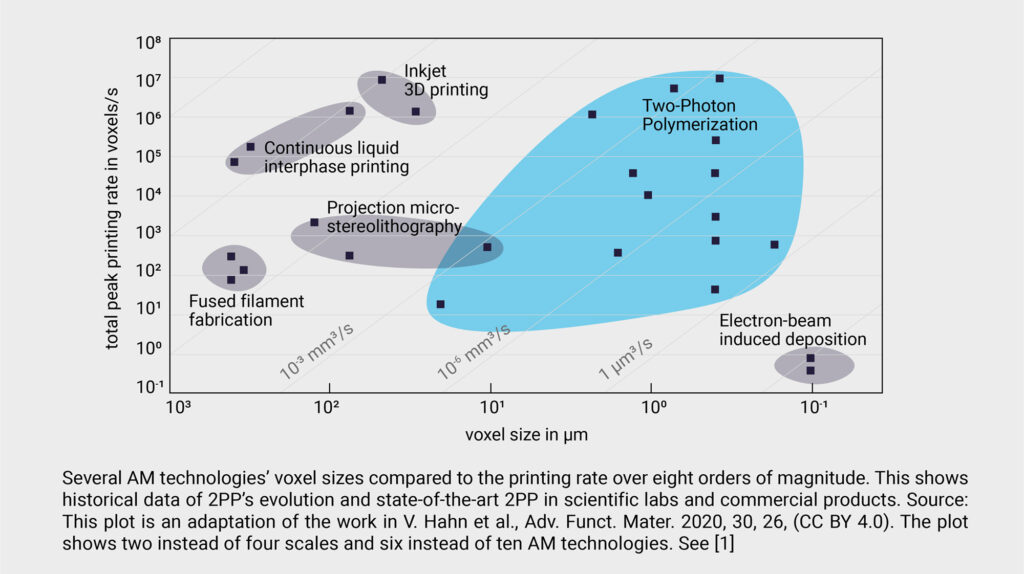

« La polymérisation à deux photons permet d’obtenir des caractéristiques de très petite taille, de l’ordre du submicromètre. Cela dépasse les capacités des technologies d’impression 3D conventionnelles. Par exemple, le procédé de filament fondu (FDM) ou le frittage sélectif par laser (SLS) sont généralement limités dans leur résolution verticale et latérale. La taille des éléments obtenus est de l’ordre de plusieurs centaines de micromètres. Les technologies de réticulation de la résine, telles que la stéréolithographie (SLA) et le traitement numérique de la lumière (DLP), atteignent une précision légèrement supérieure à celle des technologies de FA susmentionnées (de l’ordre de 5 à 10 micromètres). Cependant, elles sont encore limitées dans la réalisation de petites pièces ou structures de haute précision en raison de leur résolution limitée. Contrairement à ces méthodes, la technologie 2PP permet de fabriquer des éléments de taille minimale, jusqu’à 100 nanomètres. La vitesse d’impression des procédés d’impression 3D à base de 2PP est au moins concurrentielle avec la stéréolithographie par projection de lumière numérique (DLP). Une métrique générale pour la vitesse d’impression se réfère au taux en voxels imprimés par seconde et est un indicateur de la façon dont l’information numérique est convertie en matériau solidifié » ajoute Jörg Smolenski, Business Development Manager chez Nanoscribe.

Selon les recherches, le développement de nouvelles méthodes optiques a permis de faire progresser les procédés de micro-fabrication additive, en particulier les procédés d’impression basés sur la photopolymérisation. Selon les experts, l’utilisation d’une source de lumière avec des longueurs d’onde plus courtes, par exemple, un faisceau UV, et un objectif avec une ouverture numérique plus élevée permet d’atteindre une résolution plus élevée – qui est souvent l’un des défis les plus importants à surmonter dans la micro-impression 3D.

La méthode optique permet d’obtenir une connexion plus solide des voxels adjacents, contrairement aux autres approches basées sur le traitement thermique et la stratification. L’étape de post-traitement, telle que la photopolymérisation, contribue également à la qualité des pièces imprimées en 3D. Enfin, le point laser ou le motif optique qui traite la matière première facilite la stabilité et la reproductibilité en raison de l’approche sans contact entre la zone de traitement et le système d’éclairage, peut-on lire dans le rapport.

Cela dit, les procédés de micro-impression 3D les plus connus sont la DLP, la microstéréolithographie (µSLA), la microstéréolithographie par projection (PµSL), la polymérisation à deux photons (2PP ou TPP), la fabrication de métaux par lithographie (LMM), le dépôt électrochimique et le frittage laser sélectif à micro-échelle (μSLS).

Technologie de projection de lumière directe (DLP)

La technologie DLP permet d’atteindre des niveaux de résolution répétables de l’ordre du micron en combinant la DLP avec l’utilisation d’optiques adaptatives. L’une des principales différences avec la SLA, dont on dit souvent qu’elle est très similaire, est que la SLA nécessite l’utilisation d’un laser pour tracer une couche, tandis que la DLP utilise une source de lumière projetée pour polymériser toute la couche en une seule fois.

Microstereolithographie (µSLA)

Également basée sur une fabrication par empilement de couches induites par la lumière, la microstéréolithographie (MPuSLA) est utilisée pour construire des composants physiques en exposant une résine photopolymère à un laser ultraviolet. Si vous êtes familier avec l’utilisation d’une imprimante 3D à résine, l’utilisation d’une machine µSLA ne devrait pas poser de problème.

Microstereolithographie par projection (PµSL)

La PµSL est une technologie d’impression 3D haute résolution (jusqu’à 0,6 μm) basée sur la photopolymérisation déclenchée par projection de surface, et capable de fabriquer des architectures 3D complexes couvrant plusieurs échelles et avec plusieurs matériaux. On dit souvent que les machines basées sur ce procédé combinent les avantages des technologies DLP et SLA. Ce procédé évolue rapidement en raison de son prix abordable, de sa précision, de sa rapidité et de sa capacité à traiter des polymères, des biomatériaux et des céramiques.

Fabrication de métaux par lithographie

Comme décrit dans conversation avec MetShape, ce procédé permet de fabriquer de minuscules composants métalliques en utilisant certains des mêmes principes que la photopolymérisation. Après une dispersion homogène dans une résine photosensible, la poudre métallique est ensuite polymérisée sélectivement par exposition à la lumière bleue. Les pièces vertes doivent subir un processus de frittage dans un four avant d’être prêtes à l’emploi.

Polymérisation à deux photons (2PP ou TPP)

On dit souvent que ce procédé offre la plus grande précision parmi les micro-imprimantes 3D. La technologie de fabrication consiste à utiliser un laser femtoseconde pulsé pour tracer des motifs 3D dans la profondeur de la cuve de résine photosensible spéciale. Jörg Smolenski, de Nanoscribe, explique plus en détail ce processus :

« La technologie 2PP est au croisement de la lithographie sans masque et la fabrication additive de haute précision. Ce procédé appartient à une famille de technologies de fabrication additive, dans laquelle la lumière est utilisée pour polymériser une photo-résine liquide afin de créer une structure définie numériquement. La combinaison de la technologie 2PP avec un flux de travail d’impression 3D robuste permet de multiples scénarios de fabrication. La technologie 2PP est une approche d’écriture directe au laser qui permet d’éviter la création coûteuse de masques et le recours à de multiples étapes lithographiques pour les microstructures 3D et 2,5D. La technologie 2PP fait progresser la micro-fabrication de pièces sur des substrats plats au niveau des plaquettes, mais permet également d’imprimer directement des structures complexes sur des motifs et des topographies préexistantes, par exemple sur des fibres optiques, des puces photoniques et à l’intérieur de canaux micro-fluidiques étanches. La technologie 2PP nécessite des matériaux d’impression polymères et des photo-résines dédiées pour une manipulation aisée et une précision optimale de la résolution et de la forme, ainsi que pour une adaptation aux différentes applications. Cela permet de bénéficier de caractéristiques submicroniques, d’éléments en surplomb, de surfaces de qualité optique, d’une fabrication à grande vitesse à l’échelle méso, d’une biocompatibilité ou d’un indice de réfraction élevé. L’impression 3D de haute précision basée sur la polymérisation à deux photons est idéale pour le prototypage rapide de conceptions d’applications afin de réaliser des dispositifs biomédicaux, des micro-optiques, des systèmes micro-électromécaniques (MEMS), des dispositifs micro-fluidiques, des emballages photoniques (par ex. PIC), des projets d’ingénierie de surface et bien d’autres encore. Les capacités de manipulation des plaquettes rendent le traitement par lots et la production en petites séries de micro-pièces 3D plus faciles que jamais. »

Dépôt électrochimique

Le dépôt électrochimique est l’une des rares technologies de micro-impression 3D qui ne nécessite aucun post-traitement. Le processus fonctionne avec une petite buse d’impression appelée ‘iontip’ – terme anglais –, et qui est immergée dans un bain d’électrolyte de support. Une pression d’air régulée pousse un liquide contenant des ions métalliques à travers un micro-canal à l’intérieur de l’iontip. À l’extrémité du micro-canal, le liquide contenant les ions est libéré sur la surface d’impression. Les ions métalliques dissous sont ensuite électro-déposés en atomes métalliques solides. Ces derniers se développent ensuite en blocs de construction plus grands (voxels) jusqu’à ce que la pièce soit formée.

Frittage sélectif laser à micro-échelle (μSLS)

Également appelée frittage sélectif laser (SLS) à l’échelle micro, cette fabrication additive basée sur la fusion de lits de poudre consiste à recouvrir un substrat d’une couche d’encre de nanoparticules métalliques et à le sécher pour générer une couche de nanoparticules homogène. Ensuite, une lumière laser qui a été modelée à l’aide d’un réseau de micro-miroirs numériques fritte les nanoparticules selon les motifs souhaités. Le processus est ensuite répété jusqu’à ce que la pièce soit créée.

Quels sont donc les facteurs décisifs à prendre en compte pour choisir une technologie plutôt qu’une autre ?

Une recherche rapide sur les acteurs du marché développant des procédés de micro-fabrication additive révèle que le marché est encore naissant. En fait, nous constatons généralement que seuls un ou deux acteurs développent chaque procédé.

Néanmoins, certains des éléments clés susceptibles de faire pencher la balance en faveur d’une technologie peuvent être les matériaux (évidemment), la robustesse, la vitesse, la qualité et la taille.

« Tout d’abord, les matériaux que permet chaque technologie sont des facteurs clés dans tout choix. Le deuxième facteur est la robustesse et la précision du système, et plus particulièrement la vitesse et les tolérances que vous pouvez atteindre. Un autre facteur essentiel est la taille que vous pouvez imprimer dans le rectangle de délimitation. Enfin, le débit et la répétabilité sont des points de décision essentiels », commente Jon Donner.

Il va sans dire que chaque procédé ne peut offrir les mêmes avantages ni avoir les mêmes limites. Parfois, le choix de l’utilisateur se basera sur les avantages recherchés pour une application donnée ou les limites à éviter pour une autre.

Par exemple, « la polymérisation à deux photons est une nouvelle technologie connue dans le contexte industriel principalement pour sa qualité et sa grande précision. Semblable à la DLP, elle utilise la lumière pour réticuler une résine photosensible afin de fabriquer des structures à l’échelle nanométrique, micro et mésométrique, mais elle ne le fait que dans un très petit volume, nettement inférieur à 1 micromètre de diamètre. On dit que le procédé 2PP est lent lorsqu’il s’agit de structures à micro- et méso-échelle. Cela a changé récemment avec l’avancée de nouvelles technologies de traitement telles que la lithographie en échelle de gris à deux photons (2GL ®) et la combinaison de lasers de plus grande puissance qui sont arrivés sur le marché et de matériels améliorés tels que les platines et les scanners. D’autres technologies de FA conventionnelles telles que la DLP, la SLA et la micro-stéréolithographie par projection (PµSL) ne peuvent fabriquer que des structures plus grandes avec des détails moins filigranes de l’ordre de plusieurs micromètres. Ces technologies sont clairement adaptées à certaines tâches de micro-fabrication. Cependant, elles rencontrent des limites géométriques lorsqu’il s’agit de micro-fabrication 3D à haute résolution (<1 micromètre). La résolution et la géométrie de conception sont limitées en raison de l’illumination directe inhérente avec la lumière UV. Le procédé 2PP offre la liberté d’une conception 3D complète pour fabriquer des géométries 3D de forme libre, poreuse et même organique avec une excellente précision de forme dans la gamme submicrométrique à millimétrique. Les limitations géométriques inhérentes aux méthodes soustractives sont surmontées avec le procédé 2PP grâce à l’approche additive», déclare Smolenski, en réfléchissant aux avantages et aux limites de certaines des technologies susmentionnées.

D’une manière générale, voici les principaux avantages et les points à améliorer que nous garderons à l’esprit lorsque nous explorerons les technologies de microimpression 3D :

| Avantages | Points à améliorer |

| Faible coût : par rapport aux procédés de moulage par micro-injection, l’utilisation d’un procédé de micro-impression 3D reste abordable pour ceux qui cherchent à réaliser des prototypes ou une production en série. | Matériaux : comme dans les technologies traditionnelles de FA, les matériaux restent un obstacle qui nécessite des progrès constants. « Au fur et à mesure que de nouveaux matériaux sont développés, que les rendements augmentent, nous verrons de nombreux nouveaux domaines où la micro-FA sera appliquée », commente Donner. |

| De plus grandes possibilités de conception : Comme tout procédé d’impression 3D, la micro-impression 3D permet à son utilisateur de bénéficier d’une liberté de conception. | « Un défi dans les domaines de l’intégration photonique, de l’informatique optique et des communications de données consiste à faire progresser l’alignement et le conditionnement des composants photoniques. Des solutions d’impression spécialisées, basées sur la matériau et des logiciels, peuvent à leur tour permettre un couplage micro-optique efficace. C’est pourquoi nous avons récemment introduit et continuerons à développer l’impression 3D à alignement précis sur les fibres optiques et les puces photoniques », ajoute Smolenski. |

| Rapidité : il est assez captivant de voir à quelle vitesse on peut fabriquer une petite pièce par rapport à la même pièce fabriquée par des procédés de fabrication traditionnels. | Le temps : la micro-impression 3D est un produit relativement nouveau sur le marché et, comme pour toute nouvelle technologie, il faut du temps pour convaincre les entreprises de l’utiliser. |

La place de ces procédés dans les industries verticales, et en particulier dans le secteur médical et de la santé.

Comme indiqué dans le tout premier paragraphe, la micro-impression 3D a d’abord été utilisée dans l’industrie électronique. Avec les progrès des micro-produits miniaturisés, la technologie se positionne de plus en plus comme la voie à suivre pour d’autres applications.

À ce jour, « toutes les industries qui traitent des pièces de petite taille et de précision sont concernées. La fabrication traditionnelle de petites pièces a toujours été coûteuse, et la micro-impression 3D propose désormais des solutions beaucoup moins chères et accessibles. En matière de miniaturisation, le contrôle du facteur de forme est essentiel et permet d’atteindre un “niveau supérieur” de miniaturisation. Plus précisément : l’électronique, l’optique, les semi-conducteurs, les dispositifs médicaux, l’outillage médical, le moulage par micro-injection, la micro-fluidique, les capteurs, et puis ces applications se retrouvent bien sûr dans l’automobile, l’aérospatiale, les biens de consommation, etc. » souligne l’expert de Fabrica.

Par ailleurs, la recherche sur les dispositifs médicaux est le domaine le plus fort où la micro-impression 3D peut révéler son potentiel (avis de Fabrica).

« Comme la micro-fabrication additive est un domaine “nouveau”, elle n’est actuellement utilisée que pour le prototypage. Mais nous voyons de nombreuses opportunités. Quelques exemples sont les micro-aiguilles, les pièces pour les petits vaisseaux sanguins comme l’outillage pour les caillots sanguins, l’outillage pour l’ophtalmologie, et bien d’autres encore. Nous voyons également de nombreux dispositifs médicaux miniaturisés », note Donner.

Nanoscribe va plus loin et met en avant le fait qu’elle a récemment rendu le 2PP accessible à la bio-impression 3D de haute précision : « La bio-impression 3D de haute précision permet de créer des microenvironnements avancés pour l’ingénierie tissulaire, des échafaudages personnalisés pour l’étude des cellules et de nombreuses autres applications biomédicales innovantes où la précision, la vitesse, la diversité des matériaux et la stérilité sont importantes. Dans les applications de culture ou d’ensemencement cellulaire, les microstructures sont d’abord imprimées à l’aide d’un matériau tel que les hydrogels ou l’une des photo-résines IP biocompatibles de Nanoscribe. Après l’impression, les structures sont rincées et les cellules sont ensemencées sur les structures. Généralement, les substrats sont conservés dans des incubateurs afin de surveiller le comportement des cellules au fil du temps. L’ensemencement cellulaire est la technique la plus courante pour combiner la micro-fabrication 2PP avec la recherche cellulaire. En outre, la bio-presseuse de haute précision Quantum X bio couvre les applications biomédicales telles que les éléments micro-fluidiques personnalisés, les réseaux de micro-aiguilles ou les micro-robots pour l’administration de médicaments. En reliant le monde micro au monde macro, les structures 3D peuvent être placées intuitivement et avec la plus grande précision dans des canaux ou des puits micro-fluidiques par simple pression sur l’écran tactile de la machine. »

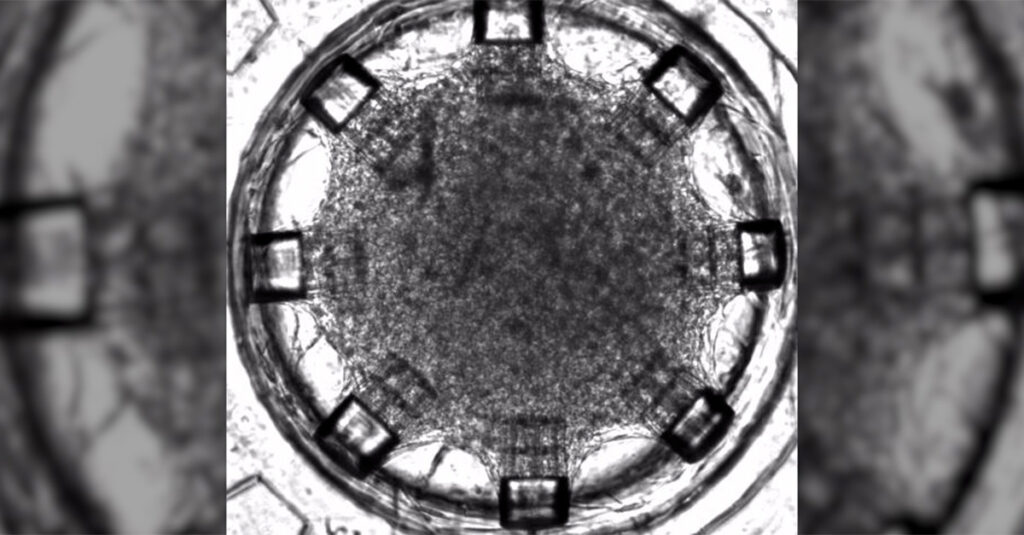

Enfin, la microfabrication 3D peut rapprocher la recherche en sciences de la vie du concept de médecine régénérative pour la guérison des maladies dans ce domaine. Par exemple, les scientifiques de l’université de Boston ont contribué à cet objectif avec une plateforme micro-fluidique de cœur sur puce fabriquée par polymérisation à deux photons (2PP). L’équipe de recherche a mis au point une plateforme de culture cellulaire souple et mécaniquement active pour étudier le tissu du muscle cardiaque dans un microenvironnement 3D personnalisable. Cette boîte à outils multifonctionnelle permet de cultiver le tissu cardiaque dans un environnement 3D et d’observer son auto-assemblage aux sites de fixation des cellules sur les parois verticales de la puce. Un capteur électronique intégré mesure les forces générées par les contractions des cellules cardiaques cultivées. En outre, les chercheurs ont intégré un actionneur mécanique dans la puce pour étirer passivement le tissu cultivé. Avec cet actionneur, les scientifiques ont étudié l’influence d’une contrainte mécanique constante et dynamique sur le tissu cardiaque. L’échelle du tissu biologique et la résolution submicronique de l’impression 3D à base de 2PP sont parfaitement adaptées pour imiter l’environnement naturel. Si on ajoute à cela le développement de matériaux biocompatibles pour l’impression 3D à base de 2PP, on peut s’attendre à de nombreuses autres applications intéressantes dans le domaine de l’ingénierie tissulaire, de la biologie cellulaire et de la médecine régénérative, conclut l’expert de Nanoscribe.

Conclusions

La capacité de la micro-fabrication additive à résoudre de “petits” problèmes peut sans aucun doute avoir un impact important sur les industries. Il pourrait y avoir plusieurs procédés d’impression 3D à l’échelle microscopique, mais la polymérisation à deux photons, la projection μSL et la DLP seraient actuellement les plus prometteurs. Ce domaine d’activité est actuellement confronté à certains des principaux défis que nous avons observés avec les procédés traditionnels de FA, et comme observé sur ce marché, l’un des moyens les plus rapides de faire progresser ce marché de niche est d’améliorer l’efficacité des procédés afin que les méthodes permettent davantage d’applications, et évidemment de mettre les machines au travail par le biais de collaborations.

Ressources

Ce dossier exclusif a été rédigé grâce à plusieurs ressources externes et aux principales contributions des acteurs du secteur. Des entretiens exclusifs ont été menés avec Fabrica, une société de Nano Dimension, ainsi qu’avec Nanoscribe.

Fabrica 2.0, de Nano Dimension, est une solution matérielle et logicielle de pointe pour la micro-AM, qui permet de réaliser des couches additives de 1 à 5 microns pour des pièces miniatures de haute précision. Fabrica 2.0 permet le prototypage de pièces en interne sans avoir à recourir à un outillage et à une configuration coûteux, en livrant des pièces en quelques heures grâce à une technologie de protection contre la lumière numérique. Fabrica 2.0 fonctionne actuellement avec le matériau Precision N-800 de type ABS et le matériau composite renforcé Performance N-900 pour les environnements difficiles et à haute température.

Nanoscribe travaille en étroite collaboration avec des entreprises de haute technologie et des partenaires issus d’instituts de recherche et d’universités pour faire progresser continuellement la micro-fabrication 3D, façonnant ainsi des domaines de recherche et des industries pionniers. Avec le Quantum X align récemment introduit, Nanoscribe offre ainsi une nouvelle solution industrielle pour le packaging photonique par l’impression 3D alignée avec précision sur les fibres optiques et les puces photoniques. Cela permet de réduire les pertes par couplage en adaptant le champ de mode au niveau du composant plutôt qu’au niveau de la puce. L’impression 3D de haute précision avec alignement automatique en nano-précision permet de fabriquer des composants micro-optiques directement sur les puces photoniques et les cœurs de fibre. L’orientation spatiale des cœurs de fibre ou des puces photoniques est automatiquement détectée, et les composants micro-optiques de forme libre ou les éléments optiques diffractifs (DOE) sont imprimés directement en place, facilitant le couplage optique optimisé sur les plateformes photoniques. La lithographie en échelle de gris à deux photons (2GL ®), propriété de Nanoscribe, accélère considérablement la micro-fabrication de haute précision de structures 2,5D pour les applications optiques, telles que le prototypage ou la maîtrise de micro-optiques de forme libre, de réseaux de microlentilles et d’éléments optiques diffractifs multiniveaux avec la plus grande précision de forme et des surfaces de qualité optique (Ra ≤ 5 nanomètres). Pour augmenter encore la production, la combinaison de la maîtrise 2GL avec les technologies de réplication entre en jeu. Avec la lithographie par nanoimpression (NIL) et le moulage par injection (IM), Nanoscribe a déjà piloté deux stratégies de réplication fiables et éprouvées avec EV Group et kdg opticomp.

Cela permet de bénéficier des cycles courts d’itération de conception du processus de fabrication additive 2GL et ensuite, via la réplication, de faire passer la fabrication de micro-optiques de qualité optique à la production de masse.

Projection micro stereolithography based 3D printing and its applications, IOP Publishing Ltd – Au nom du IMMT.

Bert Huis in ‘t Veld, Micro additive manufacturing using ultra short laser pulses

Wei Lin, Dihan Chen, and Shih-Chi Chen, Emerging micro-additive manufacturing technologies enabled by novel optical methods V. Hahn, P. Kiefer, T. Frenzel, J. Qu, E. Blasco, C. Barner-Kowollik, & M. Wegener (2020). Rapid Assembly of Small Materials Building Blocks (Voxels) into Large Functional 3D Metamaterials. Advanced Functional Materials, Vol. 30, June 2020, 1907795.