La société polonaise Johnson Matthey Battery Systems a réussi à fabriquer des pièces de rechange imprimées en 3D résistantes mécaniquement pour son prototype de système de batterie complexe avec l’aide de l’imprimante 3D S2 SLS de Sintratec. L’entreprise polonaise a déjà repoussé les limites de l’innovation dans le développement des batteries lithium-ion et la S2 de Sintratec lui a permis de franchir une nouvelle étape.

Au cours des 20 dernières années, Johnson Matthey Battery Systems a produit plus de 3,5 millions de batteries lithium-ion par an à partir de sa base située dans la zone économique spéciale de Gliwice, en Pologne. La plupart de ces systèmes de batterie avancés ont été utilisés dans des secteurs tels que les vélos électriques, les outils électriques, les soins de santé et les équipements de nettoyage industriel.

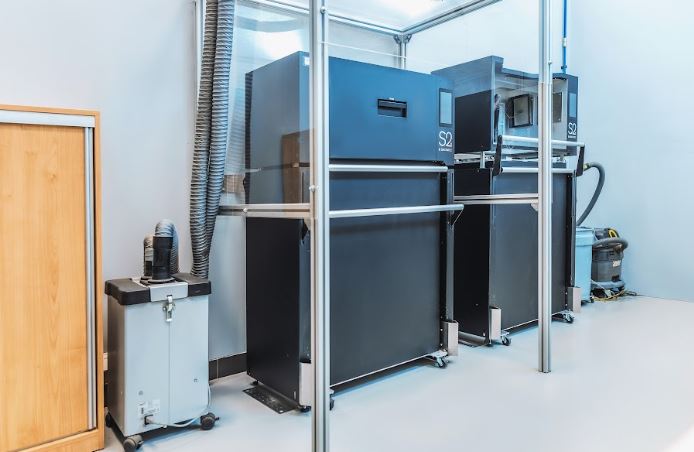

Aujourd’hui, le fabricant de systèmes de batteries a utilisé Sintratec S2, une imprimante 3D à frittage sélectif par laser ou SLS, dans son processus de recherche et de développement pour créer des pièces de rechange imprimées en 3D pour le système de batteries.

La plateforme All-Material de Sintratec a également été un élément clé des outils de production utilisés par l’entreprise. Pour rappel, c’est une plateforme de fabrication modulaire et évolutive composée de deux parties principales pour l’impression 3D SLS.

Jakub Szafrański, chef de l’équipe de test et de validation chez Johnson Matthey Battery Systems, a révélé que l’entreprise avait réduit les coûts et les délais de production des pièces de rechange et des prototypes en utilisant l’imprimante Sintratec S2 SLS plutôt que de faire appel à la sous-traitance.

Les ingénieurs internes du fabricant de systèmes de batteries ont rapidement imprimé en 3D les pièces de rechange en vérifiant les adaptateurs, les gabarits et les composants de machines en utilisant du nylon PA12.

Szafrański explique ensuite comment l’imprimante 3D SLS a rationalisé la production de pièces de rechange imprimées en 3D.

“Un autre avantage de l’imprimante Sintratec S2 est sa capacité à accroître l’efficacité avec un investissement financier relativement faible. Au lieu d’un système complet, nous avons ajouté une unité de matériau supplémentaire et la performance a presque doublé. Pendant qu’un module de construction imprime, vous pouvez tamiser la poudre et préparer le prochain lot de composants avec l’autre module“, a déclaré Szafrański.

Grâce à cette expérience, l’entreprise polonaise a compris les avantages du frittage sélectif par laser pour accélérer le prototypage et optimiser la production, ainsi que l’importance de rester agile et réactif sur le marché.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !