Les capacités de la fabrication additive (FA) en matière de production de composants de vélos sont incontestables. Pourtant, peu de fabricants de vélos adoptent cette technologie comme solution de choix pour fabriquer des vélos haut de gamme sur mesure. L’entreprise britannique J.Laverack Bicycles est l’une des rares exceptions : elle utilise la fabrication additive pour produire des cosses et des composants en titane qui améliorent à la fois les performances et le design.

Les pièces fabriquées sur un système de fabrication additive (FA) métallique RenAM 500Q de Renishaw sont associées à des pièces correspondantes en fibre de carbone pour créer un vélo de route unique en son genre, le J.Laverack Aston Martin .1R.

« Notre relation avec Aston Martin a débuté lorsqu’un membre de l’équipe de conception est devenu un de nos clients », explique David Clow, cofondateur de J.Laverack. « Comme il utilisait le vélo pour se rendre au travail, il a attiré l’attention d’autres membres de l’équipe d’Aston Martin, ce qui a donné naissance à une collaboration entre les deux entreprises, et nous avons entrepris de concevoir ensemble un vélo de luxe haut de gamme sur mesure. »

Dans un vélo de luxe sur mesure, l’esthétique est très importante. L’objectif était de créer un vélo visuellement « sans boulons » à partir d’une combinaison de pattes en titane et de tubes en fibre de carbone, dont presque tous les éléments peuvent être adaptés aux mesures exactes du cycliste, du guidon sur mesure aux dimensions uniques du cadre. Cela défie la conception traditionnelle des vélos et permet d’ajuster les composants aux différentes formes, tailles et caractéristiques physiques des cyclistes.

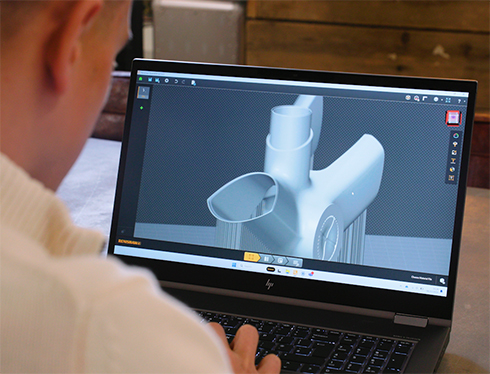

Disposant d’une expérience limitée en matière de FA, J.Laverack s’est adressé au fabricant de machines Renishaw pour qu’il l’aide à fabriquer les pattes en titane, les supports, les pattes de fourche, le tube de direction, les pattes arrière, la patte du tube de selle et l’aile X.

Pour rappel, Renishaw a une grande expérience avec l’équipe cycliste de Grande-Bretagne. Les ingénieurs de la société ont construit les pièces en angle, ce qui a permis d’éliminer les porte-à-faux et de créer une géométrie qui ne nécessitait pas de supports internes. La fabrication additive métallique a offert la liberté de conception nécessaire pour réaliser des géométries complexes qui n’auraient pas été possibles avec les méthodes soustractives traditionnelles, tout en permettant l’allègement des composants. Il s’agissait notamment de structures internes en treillis pour réduire le poids, un facteur important pour la conception et la fabrication des vélos.

Pour rappel, Renishaw a une grande expérience avec l’équipe cycliste de Grande-Bretagne. Les ingénieurs de la société ont construit les pièces en angle, ce qui a permis d’éliminer les porte-à-faux et de créer une géométrie qui ne nécessitait pas de supports internes. La fabrication additive métallique a offert la liberté de conception nécessaire pour réaliser des géométries complexes qui n’auraient pas été possibles avec les méthodes soustractives traditionnelles, tout en permettant l’allègement des composants. Il s’agissait notamment de structures internes en treillis pour réduire le poids, un facteur important pour la conception et la fabrication des vélos.

Une fois la stratégie de conception et de soutien optimisée, Renishaw a commencé à imprimer les composants en titane 6AI/4V de qualité aérospatiale en couches de 30 microns, puis les a traités thermiquement et post-traités pour qu’ils puissent être envoyés à l’analyse par éléments finis (FEA). Les pièces sont produites sur le système phare RenAM 500Q de Renishaw, qui dispose d’un système de flux de gaz à la pointe de l’industrie, d’un contrôle dynamique de précision et d’un logiciel pour les flux de travail numériques connectés.

Pour la performance, il est important de maintenir le poids du vélo aussi bas que possible. L’utilisation de la FA, par opposition à des approches de construction de cadre plus traditionnelles, nous a permis de retirer des matériaux de certaines zones du cadre où ils n’étaient pas nécessaires, ce qui a contribué à réduire le poids du vélo. Ainsi, le J.Laverack Aston Martin .1R ne pèse que 7,5 kg au départ.

Pour la performance, il est important de maintenir le poids du vélo aussi bas que possible. L’utilisation de la FA, par opposition à des approches de construction de cadre plus traditionnelles, nous a permis de retirer des matériaux de certaines zones du cadre où ils n’étaient pas nécessaires, ce qui a contribué à réduire le poids du vélo. Ainsi, le J.Laverack Aston Martin .1R ne pèse que 7,5 kg au départ.

Décrit comme « le premier vélo sans vis » au monde, le .1R n’a pas de boulons ou d’attaches visibles au niveau du jeu de direction, du collier de selle, des étriers ou du porte-bidon. Les tuyaux de frein sont dissimulés dans le guidon, qui est une pièce complexe utilisant la même technique de conception et de fabrication que celle appliquée au splitter avant d’une voiture de Formule 1.La fabrication de chaque vélo prend plus de 1 000 heures, dont plus de 500 heures de machine à commande numérique. Chaque détail est minutieusement étudié et conçu pour répondre aux besoins spécifiques de chaque individu.

Vous recrutez dans l’industrie de la fabrication additive ou cherchez un emploi ? Publiez gratuitement vos offres sur 3D ADEPT Media ou explorez les opportunités via notre job board. Restez connectés en nous suivant sur Facebook, Twitter, LinkedIn & Instagram, et abonnez-vous à notre newsletter hebdomadaire pour ne rien manquer. Vous avez une histoire à partager ou souhaitez être mis en avant dans le prochain numéro de notre magazine digital ? Envoyez-nous un message à editor@3dadept.com !