Reconnue comme le monde de l’industrie métallurgique, Emo Hannover a réuni 2 226 exposants de 44 pays dans 17 halls d’exposition. Bien que le salon ait accueilli quelques entreprises de l’industrie de la fabrication additive au cours des trois dernières années, les organisateurs ont officiellement lancé le Cercle de Fabrication Additive lors de cette édition 2019.

Au total, on comptait environ 25 exposants parmi les sociétés spécialisées dans la FA et la plupart d’entre elles ont présenté leurs produits et services dans le Hall 9. Les entreprises qui fournissent des services de FA dans le cadre de leurs services – mais pas de manière exclusive étaient dispatchées dans d’autres halls de la foire. Il est difficile de donner un chiffre exact pour ces exposants.

En effet, parmi les fabricants de systèmes de FA métallique, nous avons trouvé des exposants fidèles tels que SLM Solutions, GEFERTEC, TRUMPF & Markforged via Mark3D. D’autres fabricants comme BigRep et Stratasys étaient également présents pour montrer que la production ne doit pas toujours être « métal ». Les distributeurs de technologies FA et de logiciels FA incluaient alphacam, MachineWorks, pour n’en nommer que quelques-uns. Parmi, les éditeurs de logiciels présents étaient Autodesk, Siemens & AMendate. Enfin, le cercle de fabrication additive regroupait 14 entreprises comme le montre l’image ci-dessous :

En ce qui concerne la FA, les impressions sur le salon varient d’une société à l’autre. Alors que pour certaines entreprises, la zone de fabrication additive était un peu calme, pour d’autres exposants, la présentation de leur technologie FA métallique dans le monde exigeant du métal a suscité plus qu’une simple curiosité. C’est pourquoi, le salon a également été l’occasion de dévoiler de nouvelles solutions industrielles. Les solutions présentées par Trumpf, GF Machining, VBN Components, Andreas Maier GmbH & Co. KG, FKM Laser Sintering ont captivé l’attention.

Trumpf a mis en avant la valeur ajoutée des pièces en Inconel produites par fabrication additive

Au cours du salon, Trumpf a présenté l’importance de la FA pour le traitement de matériaux résistants à la chaleur comme l’Inconel®. S’ils étaient traités selon un procédé de fabrication conventionnel, ces matériaux ne produiraient pas les résultats escomptés. En effet, les outils de fraisage, par exemple, se coincent souvent, se détachent ou perdent leur tranchant.

Avec la FA, la production de pièces utilisant ces matériaux s’est avérée moins coûteuse, plus rapide et de meilleure qualité. En effet, l’un des principaux avantages des matériaux Inconel® est qu’ils sont conçus pour résister à des températures extrêmes (maximum 1000° Celsius) sans se déformer. De plus, contrairement aux procédés de fabrication conventionnels, l’impression 3D ne gaspille pas de matériau, car elle n’utilise que la quantité de poudre qu’il faut réellement faire fondre pour créer la pièce. Sans oublier que la fabrication de canaux de refroidissement internes a été facilitée pour créer des géométries complexes.

« Les matériaux résistants à la chaleur jouent un rôle clé dans de nombreuses industries, dont l’aérospatiale et le secteur de la production d’électricité. Nous espérons que les applications que nous avons présentées à EMO encourageront les entreprises de ces secteurs et les ateliers de travail à commencer à utiliser cette technologie », déclare Volkan Düğmeci, membre de l’équipe de gestion du secteur industriel de l’aérospatiale de TRUMPF Additive Manufacturing.

Les applications telles que les turbines à gaz, les moteurs à combustion et les systèmes de chauffage peuvent nécessiter l’utilisation du matériau Inconel®.

L’imprimante 3D TruPrint 3000 était au centre des solutions machines de Trumpf pendant le salon. Avec une chambre de construction en forme de cylindre de 40 centimètres sur 30 centimètres, le système peut fabriquer plusieurs pièces simultanément. Il fournit également une assurance qualité automatisée telle que la surveillance du lit de poudre et la surveillance du bain de fusion.

« Il s’agit d’un facteur de valeur ajoutée important dans les industries où les normes de fiabilité des produits sont élevées, comme le secteur de l’aérospatiale », déclare Düğmeci.

GF Machining et la machine d’impression 3D métal DMP Flex 350.

GF Machining a présenté une gamme de technologies intelligentes et avancées qui pourraient stimuler la production de demain. Reconnu pour sa gamme de technologies de fabrication conventionnelles, EMO Hanover était certainement un salon important pour le fabricant suisse.

Cependant, notre intérêt pour le fabricant concernait une solution du package DMP Factory dévoilée l’an dernier lors de plusieurs salons de l’industrie. Cette solution est la machine d’impression 3D métal DMP Flex 350 développée conjointement avec 3D Systems.

Le fabricant a amélioré le design du système, qui est maintenant davantage conforme avec les autres produits de son portefeuille de technologies. Les deux partenaires de fabrication affirment que la solution d’impression 3D métal flexible offre une qualité hautement reproductible, un débit élevé ainsi qu’un faible coût total de possession.

Lors du traitement d’alliages complexes, l’imprimante 3D métal peut fonctionner 24 heures sur 24, 7 jours sur 7, pour produire des pièces jusqu’à 275 x 275 x 380 mm de dimensions. La répétabilité est l’une des exigences les plus recherchées dans la fabrication. Avec le DMP Flex 350, cela est rendu possible grâce à l’atmosphère pendant le processus d’impression : un environnement constamment pauvre en oxygène (moins de 25 parties par million) qui assure d’excellentes microstructures et une très haute densité.

De plus, si le système assure un dépôt bidirectionnel des matériaux, il accélère également la productivité grâce à ses stratégies de numérisation.

Quant au faible coût total de possession (TCO – total cost of ownership), cet avantage est rendu possible grâce à la recyclabilité des poudres de la machine, à la faible consommation de consommables, ainsi qu’à la longévité et la sécurité du filtre process.

VBN Components et sa gamme de matériaux anti-usure pour la FA

L’entreprise suédoise est un fabricant de matériaux qui produit de nouveaux métaux résistants à l’usure et à la chaleur en forme de quasi-réseau. Pendant le salon, une conversation avec Ulrik Beste, CTO, nous a permis de mieux découvrir le portefeuille et les processus de l’entreprise. Cinq matériaux constituent le portefeuille Vibenite®, mais nous avons surtout mis l’accent sur un matériau.

« Nous fondons la poudre métallique selon les exigences de l’impression 3D », explique Beste. Le Chief Technological Officer de l’entreprise explique davantage l’importance de l’alliage breveté Vibenite® 480 lancé pendant le salon. Selon Beste, « l’impression 3D du carbure cémenté est très complexe et est souvent considérée comme impossible dans le monde de la fabrication additive ». La vérité est que nous comparons souvent les technologies de fabrication uniquement au niveau des machines, mais les améliorations dans la fabrication additive devraient également être conformes aux progrès au niveau des matériaux et des logiciels. Beste explique que les alliages traditionnels ne sont plus utilisés pour l’impression 3D. Plusieurs raisons peuvent expliquer cela : leurs propriétés, le fait qu’il n’est pas toujours possible de refondre les métaux, ou le fait que certains métaux ne peuvent pas être réutilisés.

Pour relever ces défis, le producteur a travaillé sur une nouvelle gamme de carbure hybride. Baptisée Vibenite® 480, la poudre métallique combine des aciers rapides (PM-HSS) avec la résistance thermique des carbures cémentés. Imprimables en 3D sur la technologie EBM, les carbures intégrés dans le matériau sont fins et bien dispersés, ce qui donne une pièce d’une ténacité peu commune dans les carbures cimentés traditionnels.

Les applications de ce matériau innovant comprennent les fraises à engrenages et les forets à roche.

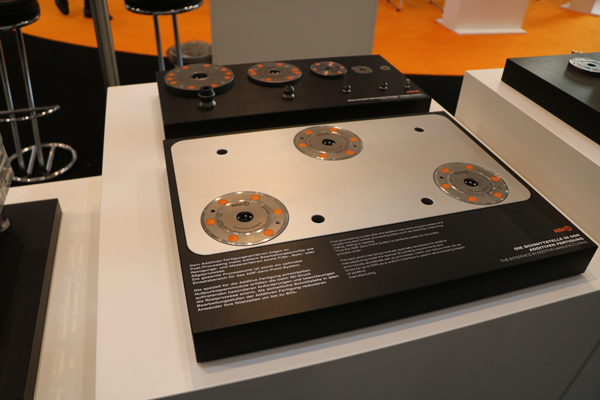

Andreas Maier GmbH & Co. KG assure que tout fonctionne parfaitement grâce à ses systèmes de serrage

Reconnue comme l’expert en serrage de l’industrie, AMF se spécialise dans les différents systèmes de technologie de serrage. Fondée en 1890, l’AMF a introduit ses éléments de serrage pour la première fois en 1951. Ces systèmes ont ensuite été conçus pour l’industrie de l’outillage. Au fil du temps, l’entreprise a étendu son expertise pour répondre aux exigences de l’industrie 4.0 et cela tient inévitablement compte de la fabrication additive.

C’est assez intrigant parce que nous entendons rarement parler des systèmes de serrage dans l’industrie de la fabrication additive. Pourtant, Jessica Parrilla, chef de produit à AMF, a décrit cette technologie comme une partie inévitable de la production de la FA. Le fait est qu’on parle généralement d’opérations visibles dans un processus de fabrication, mais les modules de serrage travaillent dans l’ombre pour répondre à des exigences spécifiques.

La FA, par exemple, fonctionne à des températures élevées, ce qui entraîne des fluctuations qui peuvent affecter la reproductibilité et la fiabilité du procédé. Pour remédier à ce problème, AMF propose des modules de serrage résistants à la température.

Connu sous le nom de technologie de serrage à point zéro, ce système est appliqué tout au long de la chaîne du processus. Le chef de produit a expliqué que l’opérateur n’aurait pas besoin d’installer la plaque de base avec le composant à chaque processus subséquent, il n’activera le module qu’une seule fois, pour déclencher l’opération entière.

Parilla a également expliqué qu’une technologie de serrage peut aider les fabricants à réduire les temps d’installation de l’imprimante 3D. En effet, un système de serrage est similaire à un dispositif prêt à l’emploi ; il supprime donc les processus de montage lors de la fabrication.

Enfin, une technologie de serrage peut être utilisée dans un large éventail d’applications.

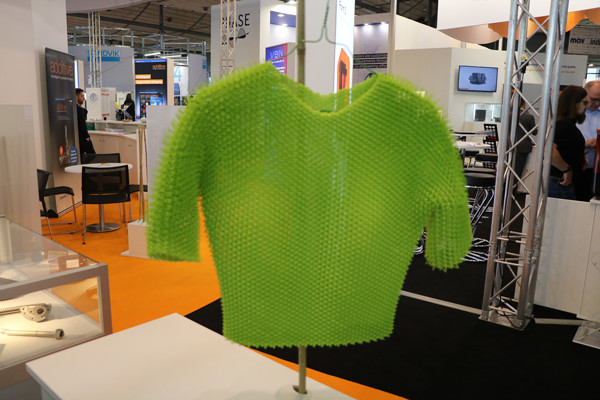

FKM Laser Sintering

Pour la première fois à Emo Hannover, le bureau de service d’impression 3D industrielle a présenté un large éventail d’applications rendues possibles par FA. Dans un environnement marqué par des appareils (matériaux et machines), FKM Laser Sintering a permis aux visiteurs du cercle de FA de découvrir des applications réelles tant pour les biens de consommation que pour l’industrie.

En effet, l’industrie métallurgique est depuis longtemps définie par les exigences de la fabrication d’outils, de matrices et de moules. FKM Laser Sintering a apporté au salon ses compétences dans le domaine de la FA des plastiques et métaux. Avec 40 machines de frittage laser, Alexander Imhof, responsable de la planification de la production chez FKM, explique qu’ils sont capables de fabriquer des prototypes fonctionnels, des pièces finies, des séries, des pièces de rechange et des plaquettes d’outillage.

Pour le spécialiste, en raison de leur regard surpris, les visiteurs de leur stand n’étaient pas réellement conscients des possibilités offertes par la FA dans une usine de production, ce qui fait d’Emo Hanover un endroit intéressant pour sensibiliser le public au potentiel de la FA.

https://pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});