Ce sera une première dans le monde de l’ingénierie. Des chercheurs de l’Université hébraïque de Jérusalem ont mis au point une nouvelle méthode pour imprimer en 3D des structures en bois qui changent de forme en séchant. Ce procédé pourrait inspirer des conceptions innovantes dans la fabrication de meubles. Selon les chercheurs qui travaillent sur ce projet, cette technique pourrait être utilisée pour fabriquer des meubles ou d’autres produits en bois qui pourraient être expédiés à plat vers une destination, puis séchés pour prendre la forme finale souhaitée.

Le processus traditionnel de fabrication d’objets en bois implique de scier, sculpter, plier ou presser. Avec l’impression 3D, les formes plates en bois peuvent être programmées pour s’automorphiser en formes 3D complexes.

Dans la nature, les plantes et certains animaux peuvent modifier leurs propres formes ou textures. Même après l’abattage d’un arbre, son bois peut changer de forme en séchant. Il se rétracte de manière inégale et se déforme en raison des variations de l’orientation des fibres dans le bois. “Le gauchissement peut être un obstacle“, explique Doron Kam, un étudiant diplômé qui présente les travaux lors de la réunion, “mais nous avons pensé que nous pourrions essayer de comprendre ce phénomène et l’exploiter pour obtenir un morphing souhaitable.”

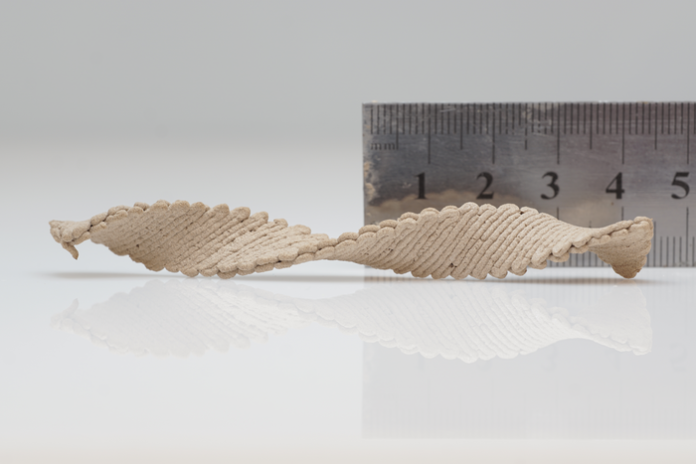

L’idée de cette recherche est née il y a quelques années, lorsque l’équipe a mis au point une encre écologique à base d’eau composée de microparticules de déchets de bois, appelées “farine de bois”, mélangées à des nanocristaux de cellulose et à du xyloglucane, qui sont des liants naturels extraits de plantes. Les chercheurs ont ensuite commencé à utiliser cette encre dans une imprimante 3D. Ils ont récemment découvert que la façon dont l’encre est déposée, ou le “chemin”, détermine le comportement du morphing lorsque l’humidité s’évapore de la pièce imprimée. Par exemple, un disque plat imprimé sous la forme d’une série de cercles concentriques sèche et rétrécit pour former une structure en forme de selle rappelant une chips Pringles®, et un disque imprimé sous la forme d’une série de rayons émanant d’un point central se transforme en une structure en forme de dôme ou de cône.

Selon l’équipe, la forme finale de l’objet peut également être contrôlée en ajustant la vitesse d’impression. En effet, le rétrécissement se produit perpendiculairement aux fibres de bois dans l’encre, et la vitesse d’impression modifie le degré d’alignement de ces fibres. Une vitesse plus lente laisse les particules orientées de manière plus aléatoire, de sorte que le rétrécissement se produit dans toutes les directions. Une impression plus rapide aligne les fibres les unes avec les autres, de sorte que le rétrécissement est plus directionnel.

Des améliorations supplémentaires permettront à l’équipe de combiner les selles, les dômes, les hélices et d’autres motifs pour produire des objets aux formes finales complexes, comme une chaise. À terme, il pourrait être possible de fabriquer des produits en bois expédiés à plat à l’utilisateur final, ce qui pourrait réduire le volume et les coûts d’expédition, explique Kam. “Ensuite, à destination, l’objet pourrait se déformer pour prendre la structure que vous souhaitez“. À terme, il pourrait être envisageable d’accorder une licence pour l’utilisation de la technologie à domicile, afin que les consommateurs puissent concevoir et imprimer leurs propres objets en bois avec une imprimante 3D ordinaire, explique Sharon.

L’équipe étudie également la possibilité de rendre le processus de morphing réversible. “Nous espérons montrer que, dans certaines conditions, nous pouvons rendre ces éléments réactifs – à l’humidité, par exemple – lorsque nous voulons modifier à nouveau la forme d’un objet”, explique Sharon.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com