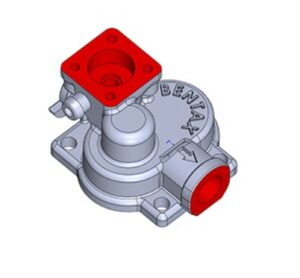

Lors de l’entretien des machines à café, le fournisseur de café Bentax a rencontré un problème avec la pompe à lait, dont certaines pièces s’usent rapidement. C’est une grosse dépense, car il est impossible d’obtenir des pièces de rechange pour la pompe, et il faut donc acheter une pompe neuve au fournisseur. C’est pourquoi Bentax se retrouve avec un grand nombre de pompes à lait inutilisables, qui fonctionnent pourtant très bien, à l’exception de deux pièces usées.

Dans le cadre du projet de démonstration de matériaux MADE, l’équipe de Bentax a collaboré avec l’Institut technologique danois ; ensemble, ils ont étudié la possibilité d’imprimer en 3D les pièces de rechange métalliques essentielles, afin que Bentax puisse réutiliser les pompes coûteuses au lieu de devoir en acheter de nouvelles – et voir en même temps si les pompes pouvaient durer plus longtemps.

Le projet vise à fournir à une petite ou moyenne entreprise un financement allant jusqu’à 100 000 DKK (13 442 €) afin qu’elle puisse résoudre un défi concret dans l’entreprise ou tester une nouvelle technologie en production.

« Ces pompes à lait sont la racine de tous les maux dans une machine à café, car si elles ne fonctionnent pas de manière optimale, il y a beaucoup d’autres pièces coûteuses autour de la pompe qui souffrent. Cela nécessite de nombreux déplacements chez les clients et signifie que le technicien individuel ne peut pas gérer autant de clients, donc il faut plus d’employés, plus de véhicules de service, etc. Pour arrêter cette spirale vicieuse, il est donc important que la pompe fonctionne de manière optimale. Nous avons choisi la tâche la plus difficile pour tester l’impression 3D, celle qui nous pose le plus de problèmes. Si nous pouvons résoudre cette tâche, nous pouvons résoudre n’importe quoi. En outre, nous avons une “mentalité verte” et nous aimerions résoudre nos tâches de manière plus responsable et durable. Il serait donc intéressant de pouvoir numériser davantage l’inventaire et, en même temps, de faire fabriquer les composants localement au lieu de les faire venir de l’autre bout du monde », explique Anders Myrup, chef de projet technique chez Bentax.

Comment ont-ils procédé ?

Dans le cadre de ce projet, Bentax s’est penché sur les 10 % de la pompe à lait qui s’usent généralement. Il s’agit de quelques engrenages et d’un petit boîtier pour ceux-ci, et le problème est que les engrenages entaillent le boîtier avec le temps et laissent des traces, ce qui signifie que la pompe ne peut pas fournir le résultat souhaité.

« Dans un premier temps, l’objectif est de redonner vie aux pompes cassées afin de pouvoir les recycler. À long terme, nous aimerions pouvoir fabriquer les pièces de rechange plutôt que d’acheter de nouvelles pompes au fournisseur, et nous aimerions également obtenir une plus grande durabilité et un prix inférieur à celui d’une nouvelle pompe », explique Myrup.

Dans le cadre du projet, la pompe entière a été scannée et mesurée à l’Institut technologique danois, qui en a fait une copie numérique identique. Le boîtier a ensuite été imprimé en 3D en acier inoxydable et post-traité jusqu’aux tolérances souhaitées, qui sont très fines. L’impression 3D a également été testée pour les engrenages, mais ils n’étaient pas assez solides. Ils ont donc été fraisés avec une fraiseuse CNC traditionnelle dans un matériau PEEK.

Après maintes discussions entre les deux équipes, trois versions différentes ont pu être testées. À la fin du projet, Bentax n’est pas loin du but en ce qui concerne l’obtention du résultat souhaité de la pompe. Le boîtier imprimé en 3D est entièrement en place, mais des ajustements très fins doivent encore être apportés aux engrenages.

À long terme, les composants doivent être traités en surface avec du nitrure de chrome afin que la surface ne se brise pas lorsque les engrenages travaillent contre elle, et on espère que cela augmentera la durabilité.

Le projet est terminé et l’équipe de Bentax sait maintenant que l’impression 3D métal pourrait être une solution pour leurs pièces de rechange. De plus, ils sont assez satisfaits de la situation en termes de prix. Cependant, ils ont encore un certain nombre de questions à résoudre.

« Nous voyons maintenant beaucoup plus de possibilités, également au-delà des pièces que nous mettons dans les machines. Il pourrait s’agir d’outils spécialement conçus ou de supports et de crochets adaptés pour les tables de travail dans l’atelier, afin que nous puissions optimiser nos processus – et cela découle de ce projet. Je pense que lorsque nous devrons développer notre inventaire et le numériser davantage, ce sera également l’impression 3D qui servira de base », conclut Myrup.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !