Dans le secteur de la fabrication additive, nous entendons surtout parler de partenariats et rarement d’applications, qui, à mon avis, sont ce qui suscite le plus l’intérêt des professionnels. Aussi, quelle agréable surprise lorsque Cummins a annoncé à l’industrie qu’elle était en train de finaliser sa première pièce de production utilisant l’impression 3D par jet de liant.

Pour ceux qui ne le savent pas, Cummins est une organisation qui regroupe des secteurs d’activité complémentaires qui conçoivent, fabriquent, distribuent et entretiennent un large portefeuille de solutions de puissance.

Selon Tim Millwood, vice-président de la fabrication mondiale, la réalisation de cette pièce est une autre étape importante de leur feuille de route en matière de fabrication additive. « Nous sommes sur le point de pouvoir exploiter une large gamme de technologies additives pour imprimer les pièces dont nous avons besoin, en utilisant la bonne technologie, à des coûts réduits et à des vitesses accrues », a-t-il déclaré.

Alors, quelle est cette pièce ?

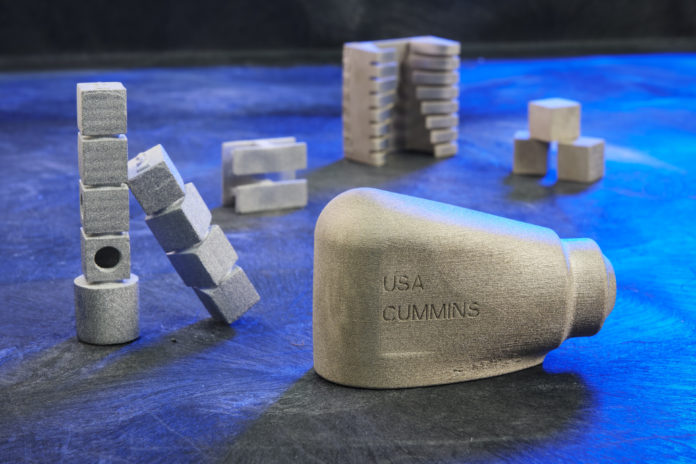

Il s’agit d’un adaptateur d’embout de lance Cummins Emission Solutions (CES), le type de pièce utilisé dans les moteurs de grande puissance. Ce composant central des émissions peut atomiser et injecter le fluide d’échappement diesel dans le flux d’échappement du moteur afin de réduire la quantité d’oxydes d’azote (NOx) émis par les systèmes de moteurs Cummins.

Dans la liste des avantages énumérés après l’utilisation de la FA, trois se distinguent des autres : une conception plus légère, une géométrie améliorée pour le flux de fluide et d’air, et l’élimination de la complexité supplémentaire des perçages transversaux.

En réalité, ce procédé de fabrication, idéal pour la production en grande série, permet également une production respectueuse de l’environnement. Cummins explique dans un communiqué de presse que l’imprimante à jet de liant peut prendre presque 100 % de la poudre restante de la pièce imprimée, la faire recirculer dans le système et la réutiliser dans la production d’autres pièces. C’est un gros avantage pour une industrie qui s’oriente vers la durabilité.

Si vous n’êtes pas familier avec le procédé de projection de liant proprement dit, sachez que le processus d’impression consiste en une tête d’impression se déplaçant sur un lit de poudres pour déposer un agent liant liquide là où cela est nécessaire. Une couche après l’autre, le liant liquide lie ensuite ces zones entre elles jusqu’à ce qu’une pièce solide soit créée. De composants complexes à d’autres moins complexes, l’opérateur obtiendrait des résultats 60 à 100 fois plus rapides que les autres procédés d’impression au laser.

Cummins et son parcours de fabrication additive

Comme toutes les entreprises qui cherchent à être au top de leur activité, Cummins a investi des kilomètres supplémentaires pour se lancer dans son voyage vers l’industrie 4.0.

La FA étant un outil de production indiscutable dans cette feuille de route, l’entreprise a décidé d’investir dans la technologie du jet de liant il y a précisément deux ans, en avril 2019. L’année dernière, elle a ouvert un Additive Manufacturing Lab au sein de son Manufacturing Engineering Development Center (MEDC) à Columbus, dans l’Indiana, dans le but de développer et de valider le processus industrialisé de fabrication additive par jet de liant.

Les équipes de Cummins sont également familiarisées avec les technologies d’impression au sable, idéales pour produire des moules pour les composants, ainsi qu’avec l’impression 3D de polymères (plastique et résine) qu’elles exploitent depuis des années et elles continuent d’améliorer leur production avec l’impression 3D métal en faible volume qui est prise en charge par trois machines GE Additive Concept Laser M2 DMLM.

Ce que je trouve intéressant ici, c’est que c’est peut-être une chose de décider d’investir dans les technologies de FA, mais la véritable étape est franchie lorsque l’utilisateur a effectivement acquis une grande expérience de la technologie.

Et c’est ce qui se passe ici. L’acquisition d’expérience et de compétences en matière de conception pour la fabrication additive au fur et à mesure que la technologie progresse a obligé les équipes de FA et d’ingénierie de Cummins à travailler sur plusieurs pièces conceptuelles supplémentaires.

Ce travail est toujours en cours, car non seulement l’adaptateur de pointe de lance actuel est en cours d’approbation, mais l’équipe espère finaliser d’autres pièces cette année.

Pour atteindre son objectif, l’entreprise s’appuie sur deux imprimantes à jet de liant, l’une dans son laboratoire de fabrication additive à Columbus, dans l’Indiana, et l’autre au Disruptive Innovation Lab de GE Additive près de Cincinnati, dans l’Ohio, mais aussi sur son partenariat avec GE Additive.

Ensemble, ils travaillent sur une technologie de jet de liant de troisième génération, qui offrira un débit encore plus élevé, une qualité améliorée et un coût réduit.

« C’est la première d’une longue série d’étapes. L’objectif de notre partenariat est de produire des applications à un coût, une qualité et une échelle nécessaires. Nous sommes fiers de travailler avec Cummins pour développer la technologie additive et fournir un retour sur investissement significatif tout au long de ses chaînes d’approvisionnement », a déclaré Jacob Brunsberg, responsable de la ligne de produits Binder Jet, GE Additive.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com