“L’objectif global dans l’application de nos solutions est de développer des outils capables de parler « le langage de la FA » pour livrer des pièces conçues par FA.“

Les trois dernières années de l’environnement des logiciels destinés à la fabrication additive ont été marquées par des logiciels de simulation, et pourtant les logiciels de simulation ne sont pas une nouveauté. Le concept existe depuis de nombreuses années et afin d’en comprendre les principes de base, nous avons discuté avec e-Xstream. #OpiniondelaSemaine

Créée en 2003, e-Xstream engineering est une spin-off de l’Université Catholique de Louvain (Belgique) qui fournit une plate-forme logicielle de simulation appelée DIGIMAT pour la modélisation des matériaux composites. Au fil du temps, l’entreprise a acquis une vaste expertise dans ce domaine et fait maintenant partie de MSC Software qui fait elle-même partie d’Hexagon, un fournisseur international de technologies de l’information. Ces fusions et acquisitions permettent à Hexagon AB, par l’intermédiaire de ses sociétés, de fournir une gamme complète de solutions logicielles dans des secteurs vitaux (aéronautique, automobile, santé et bien plus encore).

Cependant, afin de comprendre comment cet environnement fonctionne, nous avons parlé à Olivier Lietaer. En tant qu’ingénieur de développement commercial de l’entreprise, il détermine les besoins de l’industrie de la FA et les transforme en solutions en travaillant en étroite collaboration avec leur équipe de développement de produits. Pour expliquer ce qui a amené l’entreprise à la simulation pour la FA, Olivier Lietaer, a déclaré : « Du côté de l’industrie, nous voulons contribuer à accélérer l’adoption de la FA grâce à la simulation numérique, en étroite collaboration avec notre écosystème. Sur le plan technique, e-Xstream met un point d’honneur depuis le début à expliquer le comportement des matériaux et les performances des pièces grâce à la façon dont le matériau a été fabriqué. Étant donné le rôle clé des matériaux dans la fabrication additive, en particulier les plastiques et les composites, il était naturel pour nous d’étendre nos services à la FA. »

Cependant, parmi les défis qui pourraient ralentir un processus de FA efficace, l’Ingénieur en Développement Commercial souligne le nombre limité de matériaux ainsi que l’incertitude qui en découle quant à la précision de la conception ou aux propriétés mécaniques de la pièce finale.

Selon Olivier Lietaer, les fournisseurs de logiciels de simulation interviennent donc pour gagner du temps et de l’argent en prédisant le comportement du rôle au niveau logiciel, bien avant l’impression.

Les trois niveaux qui comptent (pour e-Xstream)

En ce qui concerne la fabrication additive, e-Xstream explique que ses services logiciels de simulation sont offerts à trois niveaux : l’ingénierie des matériaux, la simulation des procédés et la performance des pièces. « L’ingénierie des matériaux consiste à simuler le comportement du matériau, qui est déterminé à partir de ses propriétés naturelles et de la microstructure du matériau tel qu’il est imprimé.

La simulation de processus vise essentiellement à prédire la précision dimensionnelle de la pièce, le niveau de distorsion que vous pourriez avoir et à anticiper certains problèmes d’impression.

Enfin, en combinant l’ingénierie des matériaux et la simulation des procédés, nous disposons des ingrédients clés pour prédire avec précision les performances de la pièce en fonction du matériau et de l’installation d’impression. L’objectif global dans l’application de nos solutions est de développer des outils capables de parler « le langage de la FA » pour livrer des pièces conçues par FA, ajoute Olivier Lietaer.

Le passage du prototypage rapide à la production réelle de pièces nécessite de répliquer le flux de travail traditionnel de l’ingénierie pour optimiser le processus et valider la conception. Pour reprendre les mots d’Olivier Lietaer, « en passant par ces étapes, ils pourront réduire au maximum les essais et les erreurs ».

« Avec les outils Hexagon, nous offrons une solution complète de bout en bout avec des solutions de fabrication complémentaires, au niveau de la métrologie, du matériel et des logiciels pour connecter le monde numérique au monde réel. En d’autres termes, nous pouvons anticiper le gauchissement pendant la phase de conception, imprimer la pièce et contrôler sa qualité à la fin du processus d’impression », explique Olivier Lietaer.

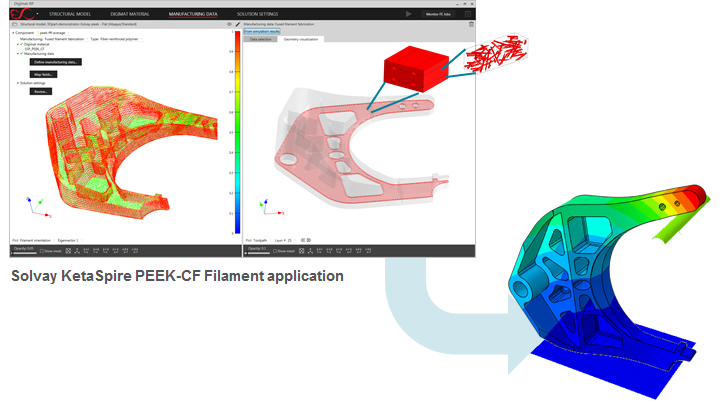

Ceci étant dit, nous comprenons qu’e-Xstream engineering est capable de fournir à ses clients une chaîne de simulation complète, compatible avec les technologies FDM et SLS et intégrant une large base de données des matériaux composites. Grâce à ces outils, les utilisateurs peuvent réduire considérablement les tests physiques et comprendre les paramètres clés qui déterminent le comportement du matériau et du procédé.

Perspectives

Grâce à leur capacité à contrôler l’ensemble du processus de fabrication au niveau numérique, les outils de simulation peuvent apporter des tonnes d’avantages. Les ingénieurs peuvent les exploiter pendant le processus de conception pour automatiser et informer mais aussi pour assurer la validation des pièces.

D’un autre côté, les fournisseurs de services de logiciels de simulation peuvent travailler avec les fabricants d’imprimantes 3D et les fournisseurs de matériaux pour les aider à prospérer. Stratasys et Solvay sont même quelques-uns des partenaires avec lesquels e-Xstream collabore au niveau matériel et au niveau des matériaux. Dans cet esprit, Olivier Lietaer annonce la volonté de l’entreprise d’étendre ses solutions à d’autres technologies, imprimantes 3D et matériaux.

Bien que cette conversation souligne l’importance de la simulation dans un processus de fabrication additive, elle souligne également une recherche constante de précision de la simulation qui semble être une quête sans fin pour les entreprises de l’industrie. La raison en serait évidente : fournir le meilleur service possible et obtenir de plus en plus de clients.

Cependant, ce débat n’est certainement pas terminé car il soulève d’autres questions intéressantes sur l’écart qui existe entre ceux qui profitent des outils logiciels de simulation et ceux qui ne sont pas vraiment conscients de leur potentiel ou qui n’en tiennent simplement pas compte. Enfin, une comparaison de ces schémas d’e-Xstream avec des schémas d’autres entreprises semble désormais nécessaire afin de pouvoir déterminer un guide unique des processus.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js (adsbygoogle = window.adsbygoogle || []).push({});