La collaboration qui suscite notre intérêt aujourd’hui est une collaboration “imprimante 3D + logiciel”. Pour l’impression 3D composite, Anisoprint et Additive Flow ont décidé d’unir leurs forces pour améliorer la conception des matériaux composites.

Comme vous le savez, Anisoprint est l’une des start-ups de l’impression 3D qui investit des efforts supplémentaires pour faire progresser l’impression 3D composite grâce à des imprimantes 3D, des matériaux et des logiciels. En fait, aujourd’hui, la société luxembourgeoise a décidé d’améliorer l’utilisation de son logiciel de découpage en tranches en le rendant compatible avec un outil d’IAO à grande échelle.

Pour ce faire, l’équipe s’est appuyée sur l’expertise d’Additive Flow en matière d’optimisation multimatériaux alimenté par l’IA. Grâce à cette compatibilité entre Aura et l’outil d’IAO à échelle réelle, il devient possible d’optimiser la géométrie en douceur à travers toutes les phases du processus de conception.

“La conception pour la fabrication additive (DfAM) est l’un des sujets les plus chauds. Non seulement parce que les différentes technologies de fabrication additive requièrent une approche spécifique pour la conception, mais aussi parce qu’elles rendent possibles aujourd’hui des conceptions qui étaient impossibles auparavant. En tant que développeurs de technologies, nous devons offrir à nos clients des outils et un flux de travail fluide pour la DfAM, qui les aideront à tirer le meilleur parti des capacités matérielles et matérielles uniques de nos solutions“, a déclaré Fedor Antonov, CEO d’Anisoprint. “Nous sommes heureux de trouver des partenaires avec lesquels nous pouvons raccourcir le long et difficile cycle de R&D pour développer une solution DfAM, entièrement capable de supporter Anisoprinting. Et elle est déjà disponible pour les utilisateurs dans le cadre d’un flux de travail simple et d’une intégration native de nos produits logiciels – Formflow et Aura 2.4.”

Pourquoi il est essentiel d’optimiser les matériaux composites

L’expérience des composites révèle un certain nombre d’avantages dans les applications de R&D et de production. Cependant, le Saint Graal de la réalisation de ces applications reste les coûts.

Selon l’équipe d’Anisoprint, la polyvalence des composites peut aider à surmonter ce défi. Ils expliquent par exemple que la fibre composite, étant un matériau anisotrope, présente des propriétés différentes dans différentes directions. L’utilisation efficace de ces caractéristiques peut permettre de multiplier par 20 les paramètres mécaniques, tels que la rigidité.

D’autre part, au tout début, il est crucial de savoir comment concevoir des structures anisotropes, notamment pour les trajets des fibres, les modèles de simulation de charge, le calcul de l’exposition thermique, le poids et de nombreuses autres tâches. Imaginez maintenant que vous n’ayez pas d’expert en performance structurelle des matériaux ?

Pour éviter de ralentir le processus de fabrication avec ces matériaux, Additive Flow relève ce défi avec son logiciel Formflow – un outil d’IAO (ingénierie assistée par ordinateur) spécifique pour l’analyse des performances et la conception structurelle anisotrope qui aboutira à la topologie la plus efficace pour des paramètres donnés.

Cette nouvelle fonctionnalité permettra l’automatisation et la précision dans le développement de conceptions avec des structures anisotropes. Additive Flow explique également que la méthode d’essai et d’erreur sera désormais remplacée par des algorithmes de simulation physique qui définiront des pièces aux performances optimales. Les opérateurs pourraient également apprécier les économies réalisées grâce à l’intégration de la topologie, la flexibilité accrue due à une analyse quantitative claire des charges ainsi que l’utilisation optimisée des matériaux. Ce dernier avantage signifie que les pièces conçues avec un poids minimal et des paramètres souhaités maximaux entraînent une consommation de matériaux raisonnable et efficace.

Essai d’optimisation de la structure interne d’une pièce renforcée par des fibres continues

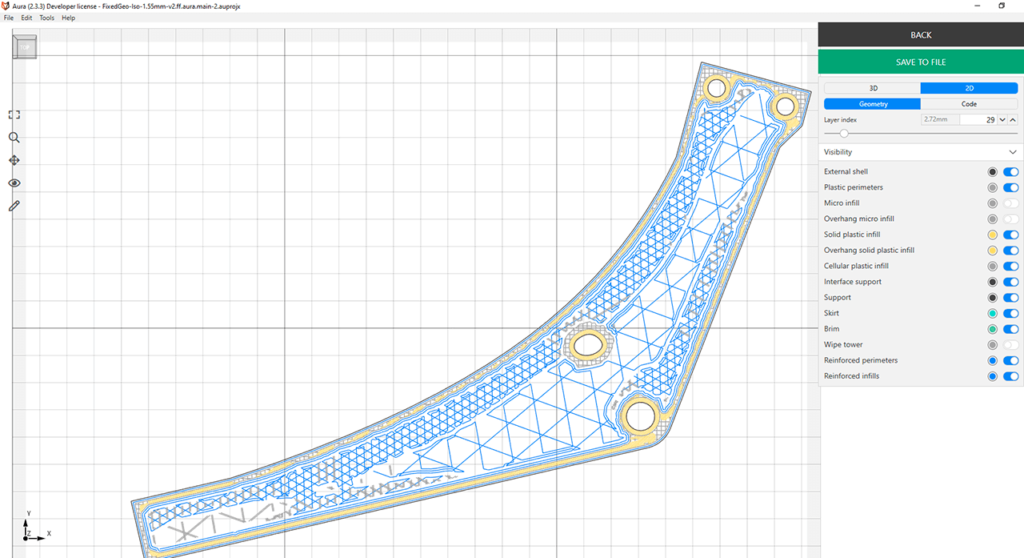

L’image ci-dessous montre un support de chaise d’avion, couche par couche, conçu pour être léger et résister à des charges suffisantes.

“Les zones plus sombres indiquent un treillis plus dense qui renforce les régions les plus chargées.

Naturellement, le treillis plus dispersé remplit ici les zones qui supportent moins de charges : nous ne gaspillons donc pas de matériau en les renforçant de manière excessive. L’utilisation d’une quantité optimale de matériau permet de réduire le temps d’impression, de diminuer le gaspillage de matériau et de réduire les coûts.

Il est curieux de voir comment un détail simpliste commence à ressembler à des structures naturelles une fois que l’on voit comment les conditions limites fonctionnent réellement. Le modèle sophistiqué des treillis (ils fonctionnent comme des multimatériaux ici) donne une raison exhaustive pour laquelle nous avons besoin d’un logiciel fiable pour la conception de matériaux composites afin de tirer le meilleur parti de l’impression 3D à fibres continues.”

“Notre interface utilisateur accessible fournit un flux de travail intégré pour exploiter les relations propriété du matériau <> paramètre, et permettre leur application efficace par le biais de flux de travail répétables. La sélection des résultats est simplifiée par des outils de comparaison de visualisation – et l’exportation rationalisée avec des formats de fichiers de construction, notamment Aura “, a déclaré Alexander Pluke, CEO d’Additive Flow. “Nous sommes ravis de travailler avec Anisoprint et sa capacité multi-propriétés améliorée qui permet de déposer différents matériaux et de régler les propriétés anisotropes pour répondre à des forces et des exigences d’ingénierie spécifiques.”

Anisoprint a récemment participé à un dossier la FA composite, « comprendre la proposition de valeur d’une technologie de niche ».

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !