Plastometrex continue de positionner sa solution d’essais mécaniques comme une solution viable pour les applications de fabrication additive (FA) dans l’industrie de la défense. Après sa collaboration avec Fieldmade, l’entreprise s’est associée à ASTRO America (ASTRO), un institut de recherche à but non lucratif qui fait progresser la technologie et la politique de fabrication dans les domaines de l’aérospatiale et de la défense.

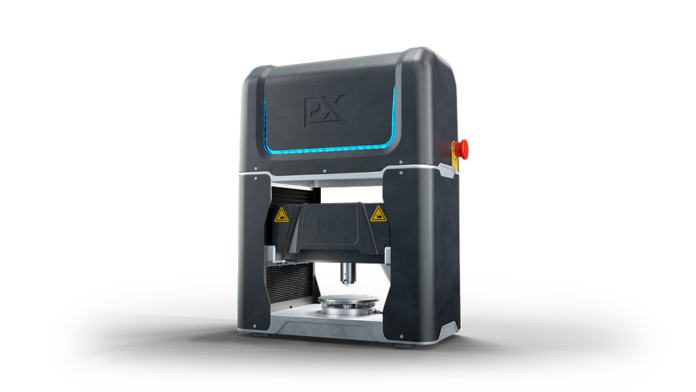

Ils ont intégré le PLX-Benchtop de Plastometrex dans les processus d’essai de dépôt additif par friction-malaxage (En anglais additive friction stir deposition, AFSD) d’ASTRO afin d’améliorer les flux de travail de développement des paramètres d’ASTRO.

Après plusieurs essais avec le système, ASTRO a pu affiner ses paramètres de fabrication additive dans les alliages d’aluminium produits avec une tête d’impression MELD.

« La possibilité de réaliser des essais mécaniques rapides et non destructifs avec le PIP a considérablement amélioré notre approche de l’optimisation des matériaux », a déclaré Noah Barnhill, vice-président des opérations de l’armée chez ASTRO America. « Nous pouvons désormais évaluer les propriétés mécaniques en temps réel et prendre des décisions fondées sur des données concernant les paramètres du processus sans les délais et les contraintes matérielles des méthodes d’essai conventionnelles. »

La technologie de plastométrie par indentation basée sur la profilométrie (PIP) permet à ASTRO d’obtenir des courbes de contrainte et de déformation précises en quelques minutes et pour une fraction du coût des essais de traction, ce qui permet d’intégrer plus tôt les essais mécaniques dans le cycle de développement. Cela a permis à l’équipe d’ASTRO d’identifier les influences des paramètres qu’il aurait été trop coûteux d’évaluer avec les méthodes traditionnelles d’essai de traction.

Au-delà du développement des paramètres, le PLX-Benchtop permet à ASTRO d’évaluer l’homogénéité des pièces, ce qui n’était pas possible auparavant avec les essais de traction en raison de la difficulté d’extraire des spécimens de composants réels. Grâce à la possibilité de tester directement les pièces imprimées, ASTRO peut désormais évaluer les variations localisées des propriétés mécaniques, améliorant ainsi l’assurance qualité des matériaux traités par l’AFSD.

« Les méthodes traditionnelles d’essais mécaniques limitent souvent la portée de ce qui est faisable dans la R&D sur la fabrication additive », a déclaré le Dr Mike Coto, CCO chez Plastometrex. « L’utilisation du PLX-Benchtop par l’ASTRO démontre comment des essais mécaniques rapides et rentables peuvent permettre de mieux comprendre l’optimisation des processus, la performance des matériaux et la fiabilité des composants – sans les contraintes de coût et de temps des essais de traction traditionnels. »

Au fur et à mesure qu’ASTRO étend ses essais à différents matériaux et paramètres de processus, Plastometrex et ASTRO continueront à explorer de nouvelles façons d’intégrer les essais basés sur la technologie PIP dans les flux de travail de la fabrication additive industrielle, indique un communiqué de presse.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com