Lorsqu’elles sont utilisées pour l’impression 3D, les extrudeuses CEM peuvent être utilisées dans des imprimantes à grande échelle, des combinaisons de processus ou des systèmes robotiques.

Le fabricant de machines AIM3D GmbH a mis au point des extrudeuses à granulés universelles qui peuvent être utilisées à la fois pour l’impression 3D et pour des applications de raffinage telles que le revêtement ou l’assemblage.

Baptisées extrudeuses CEM, leur intégration dans des systèmes tiers élargit le spectre de l’impression 3D.

« Nos extrudeuses CEM approuvées se caractérisent par la diversité des matériaux, la robustesse et la reproductibilité. L’utilisation de granulés de polymères se caractérise par un avantage en termes de coûts par rapport à l’impression 3D à l’aide de filaments, mais aussi par des propriétés mécaniques améliorées. Le transfert de la technologie CEM à travers des extrudeuses séparées liées à l’application en tant qu’extrudeuses de granulés universelles ouvre une variété de nouveaux domaines d’application pour les fournisseurs tiers », déclare Daniel Selck, CSO d’AIM3D.

Pour rappel, depuis 2017, AIM3D se concentre sur les imprimantes 3D à granulés, qui, contrairement aux imprimantes 3D FDM, traitent des granulés au lieu de filaments. Les coûts de matériaux nettement inférieurs pour les granulés, ainsi que la possibilité d’utiliser également des matériaux de récupération, constituent la base de la rentabilité élevée de cette stratégie de production de FA avec les imprimantes 3D à granulés.

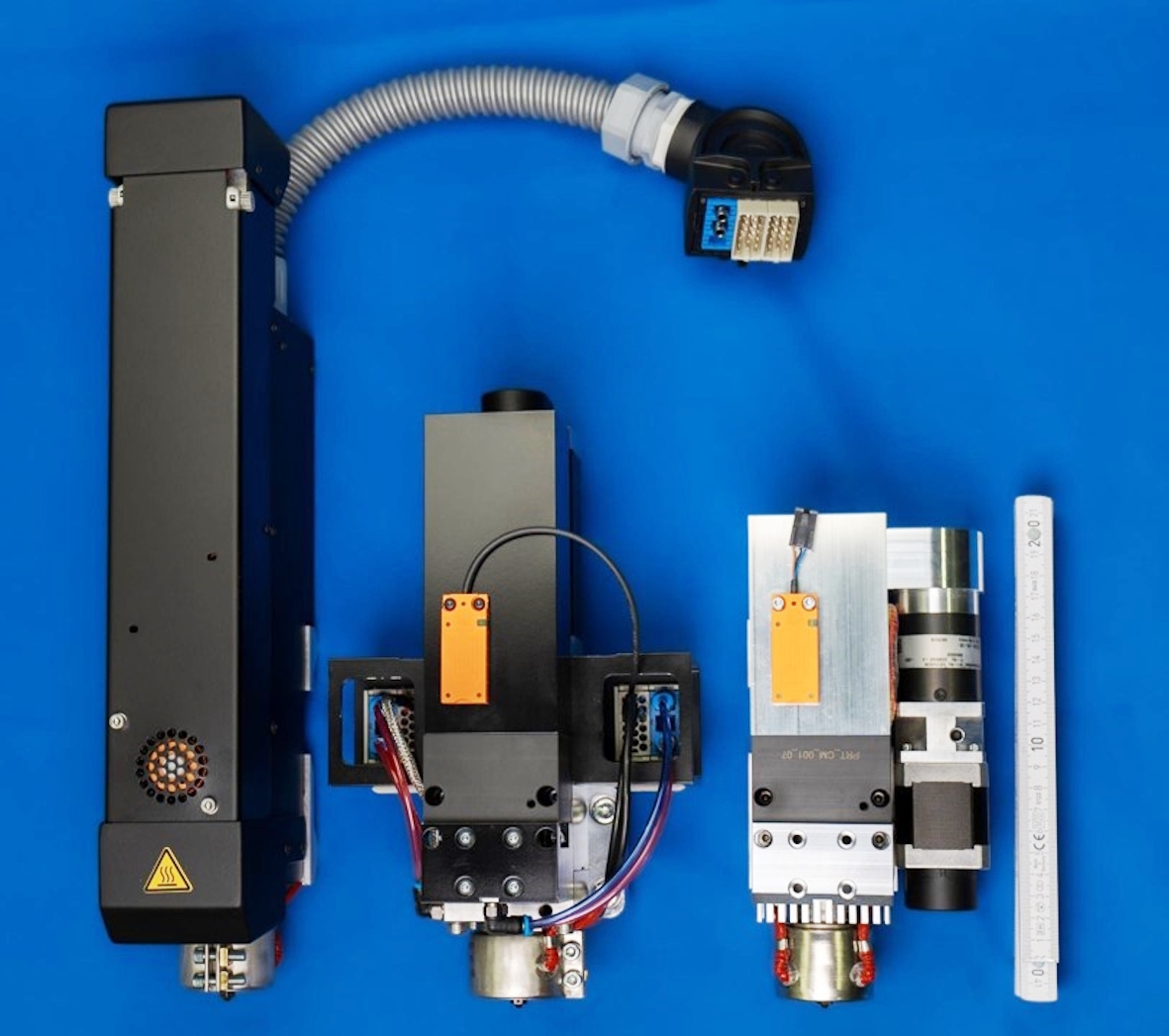

Les extrudeuses CEM

Les extrudeuses CEM

Les objectifs de l’utilisation des extrudeuses CEM sont la réduction des coûts, la construction légère, les conceptions bioniques ou l’optimisation de certains groupes de matériaux. Les extrudeuses CEM E2 et CEM E3 sont les extrudeuses « maison » pour les séries d’imprimantes 3D ExAM 255 et ExAM 510 d’AIM3D.

Le taux de construction d’une extrudeuse CEM d’AIM3D est actuellement de 150 cm³/h. Selon le fabricant, l’objectif est d’atteindre à terme des taux de construction de 300 à 600 cm³/h. Cela permettrait d’atteindre des volumes de traitement de 1 000 à 4 000 kg par an. Ces chiffres se rapportent à des composants dont l’épaisseur maximale de la couche est de 300 µm et à l’utilisation d’une buse de 0,5 mm sur l’imprimante 3D ; ils sont donc comparables aux composants 3D fabriqués à l’aide de la technique de dépôt par fusion (FDM). La reproductibilité, c’est-à-dire la répétabilité du processus, est cruciale pour la construction d’un composant 3D. Pour les utilisateurs, il s’agit d’un point essentiel pour garantir une qualité constante des composants, en particulier dans la production en série de petits et moyens lots.

Diversité des matériaux des extrudeuses CEM

Diversité des matériaux des extrudeuses CEM

Lorsqu’on utilise l’ULTEM™ 9085 avec la technologie CEM, les homogénéités que l’on peut obtenir sont comparables à celles obtenues avec la technologie du moulage par injection.

Le matériau PEI est également ignifugé conformément à la norme UL 94-VO. Le PEI est donc adapté à des températures d’application élevées, c’est-à-dire en permanence 180 ºC (217 ºC jusqu’à la transition vitreuse).Il en résulte un allongement à la rupture supérieur de 100 % par rapport aux imprimantes FDM. Le PEI ouvre donc de nombreux domaines d’application dans l’automobile, l’aérospatiale, l’industrie mécanique, les véhicules ferroviaires et la technologie de défense, avec une grande efficacité économique.

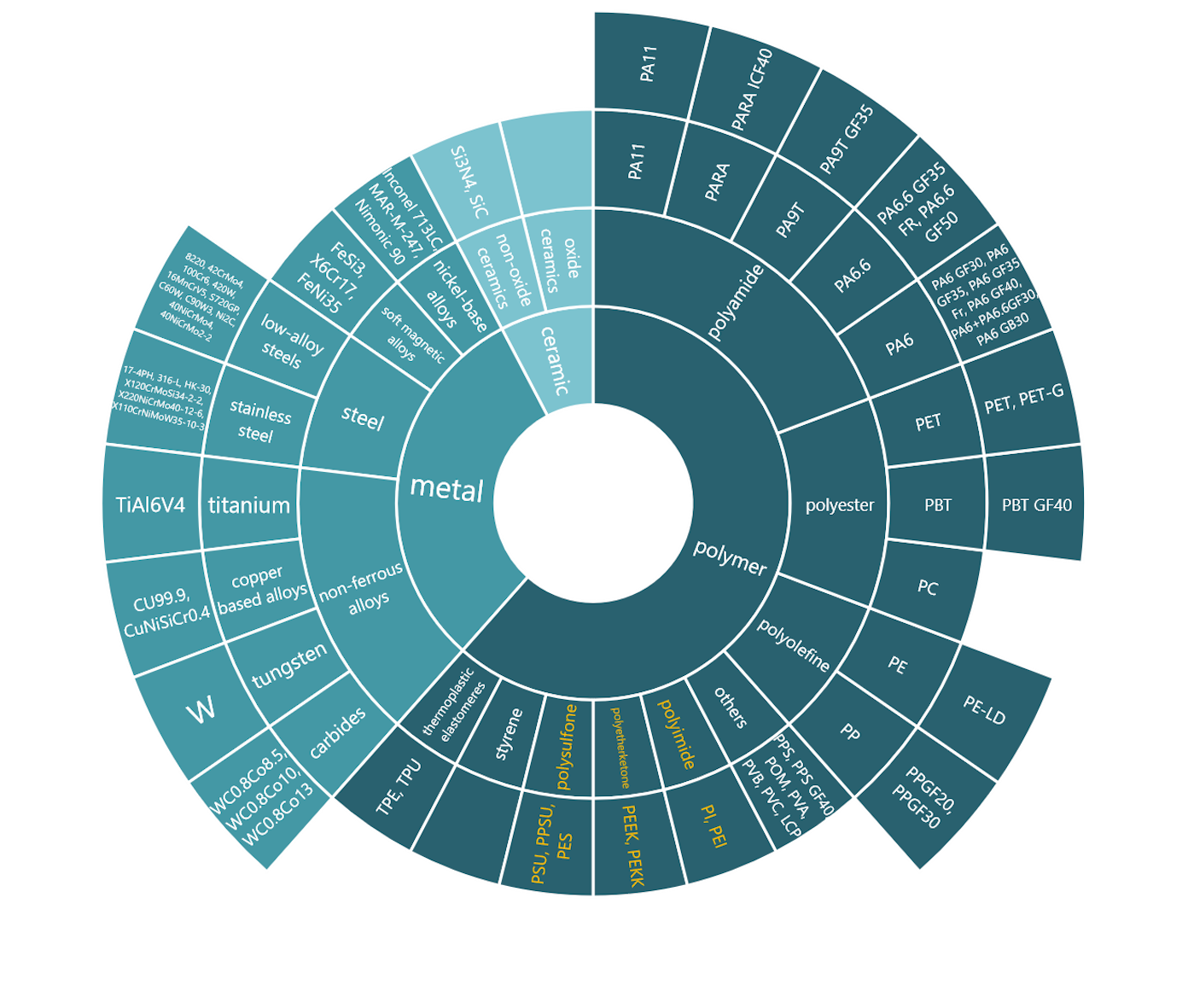

Enfin, la gamme de matériaux est également complétée par la possibilité de traiter des matériaux céramiques ou métalliques.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !