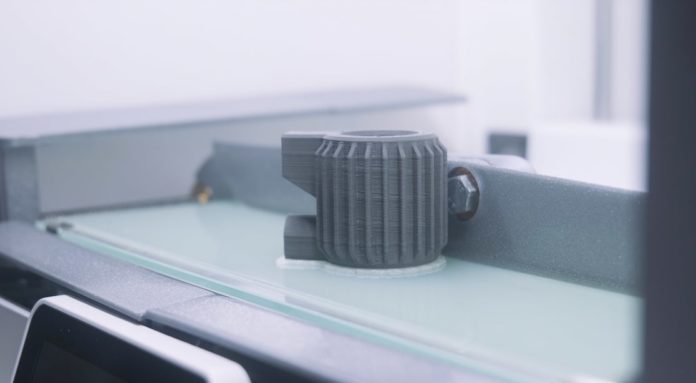

3DQue, une société américaine qui a pour mission d’automatiser l’impression 3D, a récemment effectué des tests réussis d’automatisation de Quinly pour l’impression 3D métal.

Si nous avons découvert l’entreprise par le biais de son unité QPoD, il faut savoir qu’elle a développé Quinly pour aider les fabricants à atteindre la production de masse de produits finis, à résorber les retards d’impression, à sécuriser les chaînes d’approvisionnement, ou encore à s’attaquer au problème des pièces de secours et des gabarits et montages souvent nécessaires dans les opérations de fabrication. Pour ce faire, Quinly, un opérateur virtuel fait fonctionner votre imprimante 3D de bureau 24 heures sur 24 et 7 jours sur 7. L’entreprise affirme que ce système est entièrement mains libres, ce qui en fait une solution idéale pour les écoles et les laboratoires de fabrication où les imprimantes sont utilisées par le public.

3DQue a récemment effectué quelques tests sur Ultimaker S5. Les résultats indiquent que l’automatisation réduit le temps de l’opérateur de l’imprimante de 90 %, le coût par pièce de 63 % et l’investissement initial de 2,2 millions de dollars à 220 000 dollars (90 %) par rapport à l’impression 3D métal traditionnelle.

“La réduction des coûts initiaux et des coûts par pièce, combinée à la diminution du temps de l’opérateur et à l’augmentation du débit sans avoir à encourir le risque élevé de l’empilement des pièces, change la donne pour de nombreux fabricants“, déclare Mateo, cofondateur de 3DQue Systems. “Quinly permet aux entreprises de faire évoluer facilement la production de pièces métalliques en automatisant les Ultimaker S5 qu’elles possèdent déjà et utilisent pour les pièces en plastique.”

Trois des plus grands défis de la mise à l’échelle de l’impression métal sont les coûts élevés de la main-d’œuvre, de l’équipement et de l’exploitation. Sur la base des méthodes d’impression actuelles, pour que le marché de l’impression métal atteigne ne serait-ce que 1 % de part de marché (20 milliards de dollars) d’ici 2025, les entreprises devraient former plus de 4 millions d’opérateurs qualifiés et dépenser 2 milliards de dollars en équipements d’impression. Avec l’automatisation de Quinly, 20 milliards de dollars d’impressions métalliques pourraient être réalisés avec seulement 400 000 opérateurs qualifiés, 300 milliards de dollars d’équipements automatisés, et les pièces coûteraient moins de 1⁄2 du coût des pièces imprimées en métal aujourd’hui.

“Faire passer l’impression 3D d’un processus par lots à un processus en flux continu, automatiser les imprimantes existantes et connecter la production par le biais de chaînes d’approvisionnement numériques permet aux entreprises de produire de manière rentable de grands volumes de pièces en interne ou sur site chez les clients. En délocalisant la production, les entreprises bénéficient d’une plus grande flexibilité, d’une réduction des stocks et d’une sécurisation de leur chaîne d’approvisionnement”, a déclaré Stephanie Sharp, CEO de 3DQue Systems, “et elles éliminent l’expédition et l’entreposage en vrac, deux des principales sources de GES, augmentant ainsi la durabilité tout en réduisant les coûts. C’est du gagnant-gagnant.”

Résultats sommaires des essais automatisés sur les métaux

A. Investissement en capital réduit de plus de 90

L’Ultimaker S5 est une imprimante 3D industrielle populaire qui utilise la fabrication de filaments fondus (FFF), qui est similaire au système de dépôt de métal lié (BMD) de Desktop Metal. Les résultats préliminaires des tests montrent que le capital nécessaire pour démarrer l’impression à haut volume diminue de 90 %, réduisant l’investissement initial de plus de 60 000 $ pour une imprimante BMD aux 6 000 $ nécessaires pour automatiser entièrement une Ultimaker pour l’impression de métal à haut volume.

B. Le coût par pièce a diminué de 63 % par rapport à l’impression par dépôt de métal liant

3DQue a imprimé un certain nombre de pièces de test en utilisant l’Ultimaker S5 automatisée de Quinly. Avec Quinly, le coût des pièces a baissé de 63% par rapport à l’impression BMD de Desktop Metal.

C. Coûts 10 fois inférieurs, moins de la moitié de l’espace au sol par rapport à l’impression par jet de liant

Le système de production par jet de liant de Desktop Metal a une capacité déclarée de 63 230 pièces par an (roue à eau BMW). Les tests ont montré que quatorze Ultimakers automatisés par Quinly offriraient une capacité similaire, coûteraient 10 fois moins cher, pourraient être logés dans 30 pieds carrés d’étagères ou placés près des utilisateurs finaux.

D. Augmenter la production sans augmenter la main d’œuvre

Quinly élimine les tâches manuelles telles que le retrait des pièces, l’application d’adhésifs, le téléchargement de fichiers et le retaillage de l’imprimante. Des tests ont montré que Quinly était capable d’augmenter la production sans ajouter d’opérateurs supplémentaires. En fait, le temps passé par les opérateurs a diminué de plus de 90 % et les techniciens qualifiés ont pu consacrer du temps à l’optimisation des impressions pour réaliser des économies encore plus importantes.

E. Résistance des pièces et propriétés des matériaux compétitives

L’impression 3D métal par FFF est une technologie éprouvée. Les résultats publiés pour l’Ultrafuse 316L fritté indiquent que la résistance à la traction est à peu près équivalente à celle de l’acier solide dans les directions X/Y, et n’est que de 10 % plus faible dans la direction Z. Après le frittage, les pièces sont solides à 98 %.

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram ! Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com