Comme vous le savez peut-être déjà, une fois sorties de l’imprimante 3D, les pièces imprimées en 3D doivent subir une sorte de post-traitement (comme le retrait des supports, le culbutage, le sablage, le fraisage CNC, le trempage chimique ou même la manipulation de la poudre). Parmi ces tâches, la manipulation des poudres requiert une attention particulière en raison du temps et des coûts de production globaux, mais aussi des problèmes de sécurité que les poudres métalliques posent aux opérateurs. En explorant continuellement les capacités des différentes solutions disponibles sur le marché, nous avons réalisé que Volkmann GmbH est l’une des entreprises qui prônent l’automatisation complète de ce processus.

Volkmann est apparue sur notre radar lorsqu’elle a signé un partenariat avec le fabricant d’imprimantes 3D EOS. Basée en Allemagne (Soest, Westphalie), l’équipementier est l’une de ces entreprises qui ont acquis une grande expertise dans un domaine antérieur avant d’entrer sur le marché de la FA. Dans ce cas précis, elle met à profit cinq décennies d’expertise dans le développement et la commercialisation de systèmes de transport sous vide pour le transport de poudres. Cette expertise a permis à l’équipe d’étendre son champ d’action à la manipulation des poudres dans l’industrie de la FA. Au fil du temps, l’entreprise a créé des normes pour le transport des poudres, le tamisage et la préparation des poudres, le dépoussiérage entièrement automatique, le mélange et le séchage des poudres. Pour comprendre les spécifications de leur solution de manipulation des poudres pour l’industrie de la FA, nous avons posé 4 questions clés à l’équipe.

En tant que lecteur régulier de 3D ADEPT Media, vous êtes peut-être déjà familier avec la manipulation des poudres, cette étape du processus de fabrication destinée à transporter et à tamiser les matériaux qui n’ont pas été traités dans le travail de construction au cours du processus de fabrication.

Volkmann appelle le processus qui va du remplissage de l’imprimante 3D à la fermeture de la boucle un circuit fermé de manipulation des poudres. Après la phase de remplissage, ce circuit comprend le déballage et le dépoussiérage, le nettoyage, le mélange de la poudre récupérée ainsi que le tamponnage de la poudre.

« Le circuit de la poudre commence par l’extraction de la poudre lorsque la pièce à construire est déballée dans l’imprimante 3D ou dans une station de déballage. L’étape suivante du processus est la préparation de la poudre par tamisage pour séparer les corps étrangers et les agglomérats, par exemple avec un système PowTReX de Volkmann. La boucle de poudre se termine par le remplissage de l’imprimante 3D avec la poudre préparée, par exemple à l’aide d’un vLoader 250 de Volkmann », explique l’entreprise.

« La pratique actuelle est un cycle de poudre utilisant des conteneurs tels que des bouteilles ou des conteneurs métalliques. Ceux-ci sont arrimés à une station, remplis, désarrimés et transportés à la station suivante. Au cours de chaque processus d’arrimage et de désarrimage, il y a un risque de rejet de poudre métallique et de poussière dans l’environnement, ou que des contaminants de l’environnement pénètrent dans le conteneur et contaminent la poudre métallique. En outre, les erreurs de l’opérateur et le mélange des conteneurs peuvent conduire à un lot incorrect ou à une contamination croisée. D’un point de vue économique, ces processus manuels sont longs et coûteux.

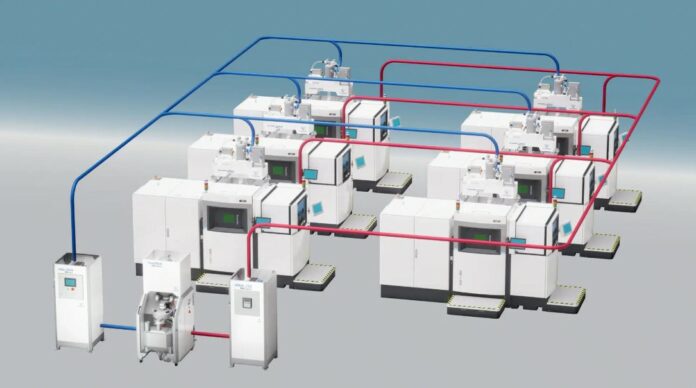

Dans un circuit de poudre fermé, la poudre est transportée ou convoyée entre les stations par des tuyaux. Un vide est utilisé à cet effet. Les risques pour le produit, le personnel et l’environnement sont ainsi largement éliminés. Un circuit de poudre peut également relier plusieurs imprimantes 3D à une station centrale de préparation de la poudre, mais cela nécessite l’utilisation d’un seul type de poudre métallique pour toutes les imprimantes.

Le transport avec un gaz inerte tel que l’argon ou l’azote est possible, mais la plupart des utilisateurs ne le font pas pour des raisons de coût. De nombreux utilisateurs n’ont pas été en mesure d’identifier des différences significatives dans la qualité des composants. En revanche, en cas de transport par air, la poudre doit être rincée avec un gaz inerte avant le remplissage de l’imprimante.

Dans un circuit de poudre, un conteneur tampon tel que le Volkmann vHub 250 peut contribuer à augmenter les performances. D’une part, de grandes quantités de poudre peuvent être transférées de l’imprimante, par exemple, même si l’unité de traitement des poudres en aval n’a pas de capacité libre. D’autre part, un conteneur de poudre peut également être utilisé pour stocker la poudre destinée à alimenter les imprimantes connectées. De tels conteneurs tampons sont indispensables, en particulier dans les cellules de production comportant plusieurs imprimantes 3D dans une boucle de poudre fermée.

Avec certaines imprimantes 3D (par exemple EOS M 400), le cadre amovible peut être retiré de la machine alors que le travail de construction se trouve dans le lit de poudre. Volkmann a développé le système DPS Metal 1 pour un déballage et un retrait de la poudre entièrement automatiques. La poudre métallique extraite est transférée par pipeline vers un système PowTReX de Volkmann pour un traitement ultérieur », expliquent-ils.

En ce qui concerne les matériaux, les solutions de l’entreprise peuvent traiter tous les types de poudres de FA, des polymères aux poudres métalliques et céramiques.

« Même des densités de 10 kg/l, comme celles des poudres de carbure de tungstène, ne posent aucun problème. Les systèmes sont conçus différemment selon le matériau. Dans le cas de poudres de polymères relativement légères, par exemple, l’accent est mis sur le débit. Dans le cas des poudres métalliques (en particulier les particules toxiques et respirables), l’accent est mis sur l’étanchéité des systèmes et, en raison de la masse importante de ces matériaux, sur une conception particulièrement stable », explique l’équipe.

Cette édition de 3D ADEPT Mag étant consacrée à l’impression 3D médicale, nous n’avons pas pu nous empêcher de demander à l’équipe ce qu’elle trouve le plus difficile dans la manipulation des poudres pour les pièces médicales imprimées en 3D. À cette question, l’entreprise répond :

« Lors de la manipulation de poudres pour le secteur médical, une attention particulière doit être accordée à la prévention de la contamination croisée, à la production conforme aux bonnes pratiques de fabrication – BPF, à la traçabilité des lots et aux matériaux utilisés. Volkmann connaît l’industrie pharmaceutique et ses clients dans ce secteur depuis des décennies. Nous intégrons ensuite les connaissances acquises dans la manipulation des poudres pour nos clients du secteur médical 3D. Comme les exigences des clients et les poudres utilisées peuvent varier considérablement, ces projets spéciaux doivent être coordonnés dans les moindres détails entre l’utilisateur/client et le fournisseur de la machine. »

Comment l’automatisation est-elle gérée au cours de ce processus ?

« Le grand avantage de l’impression 3D dans le secteur médical est la production individuelle de pièces pour les patients. Les systèmes de pré et post-traitement sont tout aussi individuels que les prothèses, orthèses et dentiers sortis de l’imprimante. Le traitement des poudres peut être acheté pour des imprimantes spécifiques. Comme la plupart des entreprises de fabrication travaillent encore avec un petit nombre d’imprimantes et de très petites quantités de poudre, les systèmes entièrement automatisés de post-traitement ne sont pas encore utilisés. Des approches initiales ont été développées pour les pièces automobiles dans le cadre du projet IDAM. En raison des exigences élevées en matière de qualification et de qualité des pièces, ces étapes de travail sont encore largement réalisées manuellement. Une croissance importante est attendue au cours des prochaines années, en particulier dans le domaine de l’impression 3D médicale. On peut donc supposer que des systèmes entièrement automatisés seront également utilisés dans les grandes entreprises à moyen terme », conclut l’entreprise.

Ce dossier a été initialement publié dans le numéro de mars – avril 2024 de 3D ADEPT MAG