Nous avons récemment appris l’existence d’EHLA 3D, un procédé de “dépôt de matériaux par laser à très grande vitesse” décrit comme une “alternative efficace et écologique aux procédés de revêtement conventionnels”.

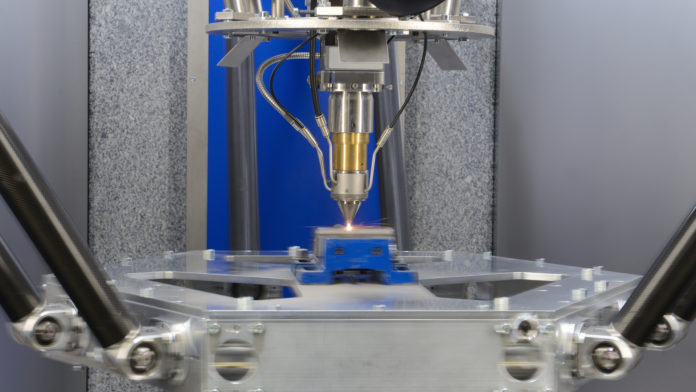

Développé par l’institut de recherche Fraunhofer ILT – Institute of Laser Technology, en collaboration avec le fabricant de machines Ponticon GmbH, ce procédé de fabrication pour le dépôt de métal – comme son nom l’indique – utilise des lasers.

Comme dans la plupart des procédés de dépôt, dans ce processus, un puissant faisceau laser frappe la poudre et fait fondre le métal qui est ensuite déposé sur une surface proche. Toutefois, contrairement aux autres méthodes conventionnelles de dépôt de matériaux par laser, les chercheurs du Fraunhofer ILT ont axé les principaux avantages de cette nouvelle méthode sur trois points : la vitesse, la finesse des couches et le faible apport de chaleur.

Ces avantages conviennent particulièrement bien au revêtement de composants métalliques soumis à des contraintes extrêmes et qui doivent donc être protégés de la corrosion et de l’usure.

La vitesse d’avance à laquelle la surface est traitée est ici beaucoup plus rapide – passant de 0,5 à 2 mètres par minute dans le cas d’un dépôt de matériau par laser conventionnel, jusqu’à 50 à 500 mètres par minute. Un composant peut donc être revêtu 100 à 250 fois plus vite dans ce cas. Il est également possible d’appliquer des couches nettement plus fines.

Il est également possible d’appliquer des couches beaucoup plus fines. Alors que des couches d’au moins 500 micromètres étaient l’état de l’art avec le dépôt de matériaux par laser conventionnel, un minimum de 25 micromètres est désormais possible.

En ce qui concerne le faible apport de chaleur, il convient de noter que dans le cas du dépôt de matériau par laser conventionnel, le matériau d’apport en poudre est fondu directement sur la surface du composant dans un bassin de fusion relativement grand au cours du processus de revêtement. Or, cela peut modifier durablement les propriétés du matériau et coûte beaucoup d’énergie. Ce n’est pas le cas avec EHLA : les particules de poudre solides sont fondues par le laser alors qu’elles sont encore dans l’air. Elles atteignent la surface de la pièce à l’état liquide et n’ont pas besoin d’être fondues davantage avec un apport d’énergie élevé. En conséquence, la zone affectée thermiquement est réduite à cinq à dix micromètres, soit un centième seulement par rapport au procédé conventionnel.

Cela signifie qu’il est désormais possible d’assembler et de traiter ensemble des paires de matériaux thermosensibles métallurgiquement incompatibles, comme l’aluminium et le titane. Globalement, la surface du composant devient également beaucoup plus lisse. Sa rugosité ne représente qu’un dixième de celle obtenue par dépôt conventionnel. Pour les experts du Fraunhofer ILT, il s’agit d’une base parfaite pour les étapes de développement ultérieures.

“En principe, EHLA convient à tout ce qui est symétrique en rotation et peut être usiné sur un système cinématique rotatif rapide“, explique Jonathan Schaible, associé de recherche au Fraunhofer ILT. “La seule question est de savoir pourquoi se limiter à de simples pièces rondes alors qu’un éventail beaucoup plus large d’applications possibles est envisageable.”

Gros plan sur la collaboration avec Ponticon GmbH

Le premier prototype du système est déjà utilisé avec succès. Il a été réalisé en 2019 en collaboration avec la société Ponticon GmbH de Wiesbaden, en Allemagne. Son concept repose sur le principe cinématique du trépied, une construction dotée de trois moteurs linéaires reliés par des bielles d’accouplement à la plateforme de construction sur laquelle se déplace le composant à traiter.

« Le fonctionnement est similaire à celui du train à sustentation magnétique Transrapid », explique Schaible. « La structure spéciale compense dans une large mesure les forces d’inertie. » Dans notre cas, cela permet à la plate-forme de construction d’effectuer des mouvements très rapides et précis sans provoquer de vibrations importantes. Dès aujourd’hui, le système peut ainsi traiter des composants pesant jusqu’à 25 kilogrammes – avec une accélération due à la gravité jusqu’à cinq fois supérieure et des vitesses allant jusqu’à 200 mètres par minute, tout en atteignant une très haute précision de 100 micromètres. Avec le dépôt de matériau par laser conventionnel, il n’est pas rare d’atteindre 0,5 à 2 mètres par minute.

« Afin de mettre les avantages de l’EHLA 3D à la disposition d’un grand groupe d’utilisateurs dans l’environnement industriel, Fraunhofer ILT mène actuellement des travaux de recherche ciblés », explique Schaible. « En cours de route, nous devons trouver des moyens de gérer la complexité. »

Les concepts de surveillance des processus et les outils de planification automatisée des trajets sont par exemple au cœur de ces travaux, mais la variation des paramètres reste pour l’instant la plus importante dans le laboratoire. Lors du développement du processus, tous les paramètres doivent être coordonnés avec précision : vitesse, puissance du laser et quantité de poudre en fonction de la combinaison de matériaux à traiter dans chaque cas. « Il y a encore beaucoup de travail préliminaire expérimental et empirique à faire. Mais les premiers intéressés de l’industrie ont déjà tâté le terrain », déclare Schaible avec optimisme. « Nous savons donc que nous sommes sur la bonne voie. »

Vous pouvez maintenant poster vos offres d’emploi sur 3D ADEPT Media. Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux : Facebook, Twitter, LinkedIn & Instagram ! Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com