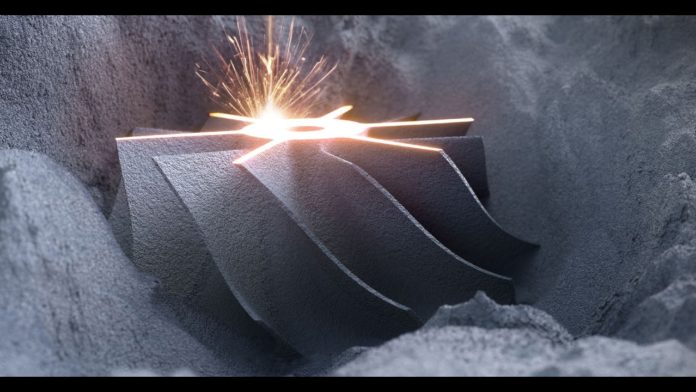

L’un des défis que les opérateurs rencontrent lors de l’utilisation de la technologie de fusion laser sur lit de poudre est la formation de minuscules bulles ou pores pendant le processus d’impression, qui entraînent des défauts dans les composants imprimés en 3D.

Ces pores sont le résultat d’une cavité en forme de trou de serrure lors du processus de fusion, cavité qui se produit lorsqu’un laser à vitesse lente et à haute puissance fait fondre une poudre métallique. C’est pourquoi ces pores, c’est-à-dire les défauts, sont formés au fond du trou.

Les chercheurs de Carnegie Mellon Engineering ont récemment travaillé sur une autre approche pour éviter ces défauts lors d’un processus de fusion de lit de poudre.

« La véritable valeur pratique de cette recherche est que nous pouvons être précis sur le contrôle des machines pour éviter ce problème », déclare Anthony D. Rollett, professeur de science et d’ingénierie des matériaux à la Carnegie Mellon College of Engineering et co-auteur principal de l’article, « L’instabilité critique au niveau de la pointe mobile du trou de serrure génère une porosité dans la fusion laser. »

S’appuyant sur des recherches antérieures qui ont permis de quantifier le phénomène de trou de serrure, l’équipe de recherche a utilisé l’imagerie par rayons X à haute énergie extrêmement brillante pour observer les instabilités du trou de serrure. Les pores se forment lors des fluctuations du trou de serrure, et celui-ci change de forme : la pointe du trou de serrure se transforme en forme de “J” et se pince. Ce comportement instable génère des ondes acoustiques dans le métal liquide qui éloignent les pores de la serrure afin qu’ils survivent suffisamment longtemps pour être piégés dans le métal qui se resolidifie. L’équipe est la première à se concentrer sur ce comportement et à identifier ce qui se passe.

« Lorsque vous avez un trou de serrure profond, les parois oscillent fortement. Parfois, les oscillations sont suffisamment fortes au fond de la serrure pour qu’elles se pincent, laissant une grosse bulle derrière elles. Parfois, cette bulle ne se reconnecte jamais au trou de serrure principal. Elle s’effondre et génère une onde de choc acoustique. Cela éloigne les pores restants du trou de serrure », explique Rollett.

Il est important de noter que les trous de serrure eux-mêmes ne sont pas des défauts et, par exemple, ils augmentent l’efficacité du laser. En utilisant l’équipement de rayons X synchrotron des Laboratoires nationaux d’Argonne, la seule installation aux États-Unis où les chercheurs ont pu mener ces expériences, ils ont constaté qu’il existe une frontière bien définie entre les trous de serrure stables et instables.

« Tant que vous restez en dehors de la zone de danger [c’est-à-dire trop chaud, trop lent], le risque de laisser des défauts derrière vous est assez faible », dit Rollett.

Les fluctuations de la profondeur du trou de serrure augmentent fortement avec la diminution de la vitesse de numérisation et de la puissance du laser du côté instable de la limite.

« Vous pouvez considérer la frontière comme une limite de vitesse, sauf que c’est le contraire de la conduite d’une voiture. Dans ce cas, elle devient plus dangereuse à mesure que vous ralentissez. Si vous êtes en dessous de la limite de vitesse, alors vous générez presque certainement un défaut », ajoute M. Rollett.

À plus grande échelle, en prouvant l’existence de limites de porosité bien définies pour les trous de serrure et en démontrant la capacité à les reproduire, la science peut offrir une base plus sûre pour prédire et améliorer les procédés d’impression. Rollett, qui est le co-directeur de la faculté du Next Manufacturing Center de Carnegie Mellon, pense que les résultats de cette recherche se retrouveront rapidement dans la manière dont les entreprises utilisent leurs imprimantes 3D.

La recherche complète a été publiée dans Science.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.