Dans l’industrie textile, la teinture est reconnue comme un processus essentiel qui donne de la couleur aux tissus. Dans l’industrie de la fabrication additive, l’objectif ultime reste le même : donner de la couleur aux produits imprimés en 3D, mais le processus technologique qui permet de livrer ces produits finis n’est pas toujours bien décrit.

En vérité, pendant plusieurs décennies, la teinture en pot a été la norme pour les fabricants qui souhaitaient donner une certaine couleur aux pièces. Elle nécessite que l’opérateur dispose d’une marmite, d’un colorant textile et d’eau. Le colorant textile est mélangé à de l’eau préchauffée, puis les pièces sont immergées dans le bain de teinture pendant un certain temps avant d’être rincées. Malgré sa simplicité, le procédé a commencé à susciter quelques inquiétudes et questions :

- Le fait qu’il s’agisse d’une opération manuelle signifie que les opérateurs ont souvent besoin de plus de temps et de beaucoup de pots s’ils s’ils doivent produire en volume, sans compter que cela peut entraîner une augmentation du coût du produit final ;

- Reproductibilité incertaine. La géométrie complexe des pièces, l’épaisseur des parois ou la vitesse de brassage sont autant d’éléments qui peuvent affecter la façon dont les colorants pénètrent dans les pièces imprimées en 3D ;

- Que se passe-t-il si la couleur s’estompe lorsqu’elle est exposée à la lumière UV et à la chaleur ?

- Jusqu’à présent, nous n’avons vu aucune source confirmant que le colorant textile utilisé pour la teinture en pot convient effectivement aux pièces imprimées en 3D. Nous n’avons pas encore vu de certification ISO qui garantisse la sécurité des opérateurs qui utilisent ce procédé.

En mettant l’accent sur les processus automatisés qui ont été certifiés par des normes européennes et américaines, cet article vise à faire la lumière sur les différentes technologies de FA où il peut être exploité, à décrire l’étape de teinture du post-traitement, ainsi que quelques exemples d’applications dans l’industrie.

Quelle(s) technologie(s) de FA pour les colorants ?

En fonction du procédé de FA utilisé et de l’objectif de fabrication d’une pièce donnée, certaines tâches de post-traitement peuvent être privilégiées par rapport à d’autres.

En ce qui concerne la teinture, le processus de coloration a toujours été considéré comme étant problématique pour les pièces fabriquées par un procédé de frittage (frittage laser sélectif, fusion sur lit de poudre). C’est pourquoi les pièces imprimées en 3D qui ont été produites par frittage sont souvent mentionnées comme étant les principales pièces pouvant nécessiter une teinture.

Associer la teinture exclusivement au SLS peut s’expliquer par le fait que ce procédé de fabrication est l’un des procédés les plus couramment utilisés pour les applications industrielles, les composants structurels en particulier. L’autre raison peut être le fait que les colorants sont généralement limités à leur objectif esthétique ou à leur capacité à améliorer la résolution des objets, alors que les développements récents dans le domaine révèlent qu’ils pourraient également conférer des propriétés fonctionnelles aux composants imprimés en 3D.

« Modifier les modules élastiques sous l’effet d’une irradiation lumineuse, induire des propriétés optiques et émissives dans les matrices ou conférer une sensibilité à la température ne sont que quelques exemples de matériaux stimuli-réactifs innovants qui peuvent être produits en combinant des colorants bien conçus avec les matrices imprimées 3D appropriées », peut-on lire dans une recherche intitulée “Functional Dyes in Polymeric 3D Printing”.

Dans cette optique, les colorants peuvent offrir des propriétés spécifiques telles que la modification du comportement mécanique, l’émission de lumière, la perméabilité accordable, la mouillabilité contrôlée ou les caractéristiques mécanochromiques, selon la manière dont ils sont utilisés avec les techniques de photopolymérisation (SLA, DLP), d’écriture directe à l’encre, SLS ou FFF. Pour obtenir ces propriétés, ils sont généralement utilisés pendant le processus d’impression, ce qui signifie qu’ils ne peuvent pas être considérés comme une étape de post-traitement.

Légende : Palier imprimé en 3D, vis filetée et assemblage de mailles. Centre, Rigid Clear M2R-CL, M2G-CL Armor et M2G-DUR ProFlex ; Anneau extérieur, M2R-CL teinté avec une concentration de 1% (60C et 30min) – Image via 3D Systems.

Exemples de mélange de couleurs – Image via 3D Systems

En se référant à l’objectif principal de cet article, qui est d’explorer le processus de coloration directe des pièces imprimées en 3D après leur sortie de la machine d’impression 3D, on constate que les entreprises qui ont investi des kilomètres supplémentaires pour automatiser ce processus incluent par exemple DyeMansion, CIPRES GmbH et Girbau. De plus, même s’ils sont connus pour leurs nettoyeurs à ultrasons, il faut noter qu’OmegaSonics a développé une cuve de teinture spécifique pour teindre les pièces issues de la technologie de HP MJF ou de Stratasys.

DyeMansion, le plus jeune de cette liste, a été fondé en 2013 et a commencé ses activités sous le nom de Trindo, une agence d’impression 3D qui vendait des coques de smartphones imprimées en 3D dans le corporate design de grandes entreprises. En 2015, lorsque l’équipe a développé sa première solution de coloration industrielle – mettant fin à leur aventure dans les smartphones -, Trindo est devenue DyeMansion et depuis, la société consacre son cœur de métier aux solutions de post-traitement des pièces imprimées en 3D.

En 2004, lors de sa création, CIPRES était un fabricant de prototypes de frittage laser. En 2006, l’entreprise a décidé de se lancer dans la production en série de pièces imprimées en 3D et, depuis lors, elle concentre également ses activités au développement de techniques de coloration, d’unités de coloration et de solutions de finition de surface.

Girbau est l’entreprise qui suscite le plus notre intérêt dans cette courte liste. Très peu de communication est effectuée sur ses activités dans l’impression 3D. L’entreprise est reconnue pour la fabrication et la vente d’équipements de blanchisserie industrielle ainsi que pour son expertise dans la gestion de l’eau et le contrôle de la température. Basée à Vic, en Espagne, l’entreprise a été fondée en 1960 et est toujours dirigée par la famille Girbau. Avec un chiffre d’affaires annuel de 185 millions d’euros, Girbau emploie aujourd’hui plus de 1 000 collaborateurs, détient 15 filiales à travers le monde et est soutenue par 80 revendeurs.

Un échange avec José Maria Maristany, Responsable du programme Girbau dans l’industrie de la FA, nous a permis de découvrir que l’entreprise a commencé le développement d’une solution de teinture pour la FA en 2018, grâce à un projet de partenariat entre Girbau lab (plateforme d’innovation ouverte de Girbau) et Hewlett Packard (HP).

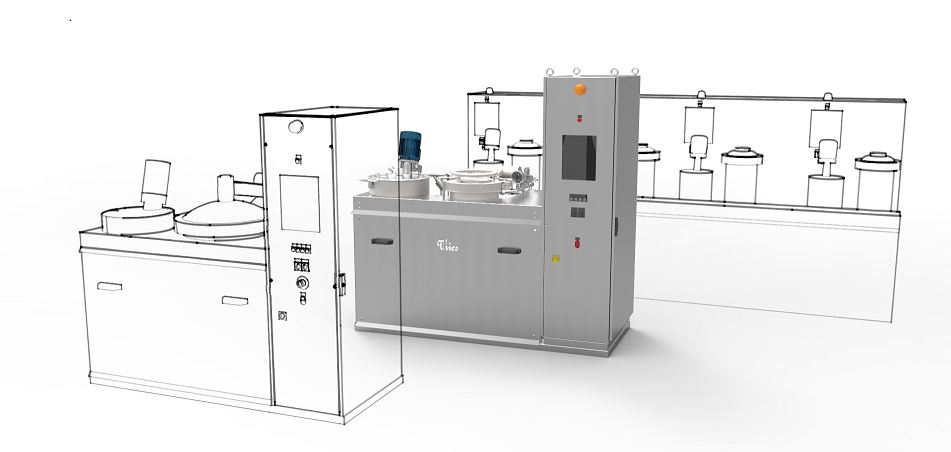

Le projet a donné vie à DY130, principalement destinée aux solutions d’impression 3D HP Jet Fusion 4210/4200 et seule solution de teinture automatisée dédiée à la FA dans le portefeuille de l’entreprise. « Nous avons décidé de nous concentrer sur une solution de teinture en raison des synergies entre le savoir-faire traditionnel de Girbau en matière de [gestion de l’eau et contrôle de la température]. Nous travaillons actuellement sur des produits et services adjacents pour compléter notre solution de teinture et améliorer notre proposition de valeur », a déclaré Maristany à 3D ADEPT Media.

L’étape de teinture automatisée de l’étape de post-traitement

Comme nous le mentionnons souvent dans nos dossiers, l’étape de post-traitement est une longue phase qui comprend de nombreuses tâches différentes que les opérateurs peuvent effectuer pour livrer le produit final souhaité.

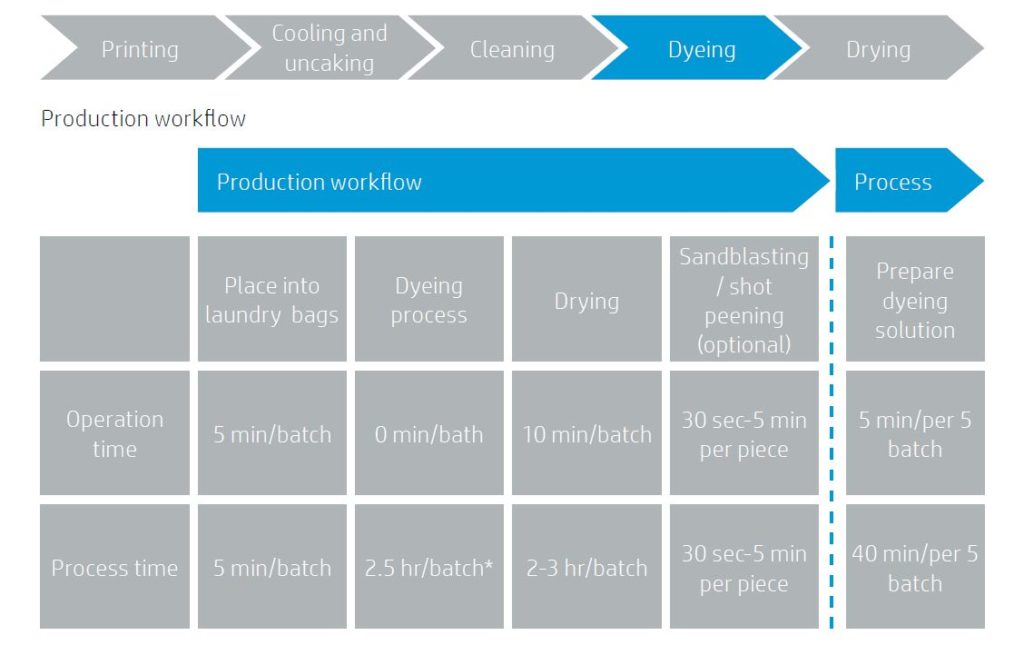

Si vous êtes très familier avec l’impression 3D, alors vous savez probablement que la première étape du flux de post-traitement de l’impression 3D est le nettoyage. Elle intervient juste après le refroidissement et le décochage de la pièce. Cette étape reste primordiale avant d’effectuer la teinture pour éviter les tâches que pourrait laisser la poudre blanche et obtenir une pièce très fonctionnelle.

(Néanmoins, si des tâches apparaissent après le processus de teinture, un post-traitement de microbillage ou de grenaillage doit être effectué ; dans le cas où les pièces esthétiques doivent être fournies, un grenaillage après le processus de teinture est recommandé pour améliorer l’aspect esthétique des pièces).

Donc, normalement, juste après la phase de nettoyage, le processus de teinture est relativement simple à réaliser et se compose de deux phases principales. « Dans la première phase, les pièces sont immergées dans un bain de teinture avec des conditions de température spécifiques pendant une période de temps prescrite. Dans la deuxième phase, [l’opérateur] rince les pièces à l’eau », explique Maristany.

Les équipes de Girbau et HP qui ont travaillé sur le développement de la solution Girbau DY130 ont expliqué dans un rapport que, pour obtenir l’uniformité de la couleur des pièces par ce procédé, tous les détails et cavités des pièces sont atteints. Non seulement le processus est répétable, mais l’opérateur n’est pas limité par la taille d’un petit pot comme c’est le cas avec la teinture en pot. Par conséquent, de nombreuses pièces peuvent être teintes en même temps.

Toutefois, deux recommandations principales sont à noter :

La première est que « pour éviter les marques physiques produites par le mouvement des pièces pendant le processus de séchage, l’utilisation de sacs à linge pour séparer les pièces (de poids différents) d’un même lot est fortement recommandée. » Et, « comme le processus se déroule dans l’eau, il est important de garder à l’esprit que, comme les pièces absorbent de l’eau pendant le processus, leurs propriétés dimensionnelles et mécaniques peuvent changer légèrement. Le gauchissement des pièces fines et flexibles pourrait être affecté. »

Un examen plus approfondi de la solution de coloration DY130 de Girbau révèle que les programmes prédéfinis de la solution comprennent le mélange du bain de teinture, le conditionnement du bain de teinture, la teinture à 60° C, l’élimination du bain de teinture et le nettoyage.

En ce qui concerne les matériaux que leur solution peut traiter, l’expert de Girbau déclare que « HP a validé [leur] solution pour les matériaux PA11 et PA12. La solution DY130 pourrait être utilisée pour teindre des pièces produites avec des solutions d’impression 3D industrielles similaires, comme le SLS. » Même si l’information n’a pas encore été confirmée, la solution pourrait également être compatible avec la technologie SAF récemment lancée par Stratasys.

Enfin, les opérateurs pourraient avoir besoin d’une machine dédiée par couleur, mais le changement de couleur reste faisable en utilisant un détergent recommandé et certaines activités opérationnelles.

Applications et perspectives

Les teintures pour pièces imprimées en 3D ont prouvé leur pertinence dans les applications où un aspect plaisant à voir est crucial. Les produits de consommation comme les lunettes, les montres ou les figurines, certaines pièces médicales utilisées pour la formation, ainsi que certaines pièces automobiles et industrielles sont quelques exemples d’applications qui peuvent nécessiter ce processus (facultatif) de l’étape de post-traitement.

Même si la teinture automatisée semble présenter de nombreux avantages, les opérateurs doivent toujours être prudents lorsqu’il s’agit de l’utiliser pour des pièces qui nécessitent un contact à long terme avec la peau. Enfin, ceux qui étaient habitués à la teinture en pot conventionnelle dépeignent souvent le fait qu’avec de telles avancées technologiques, une certaine touche humaine se perd. Que ce soit vrai ou non, en fin de compte, ils ne doivent pas oublier que c’est à eux de décider s’ils veulent opter pour un processus de teinture automatisé ou continuer avec un processus traditionnel de teinture en pot.

Ce dossier exclusif a été initialement publié dans le numéro de Mai/Juin de 3D ADEPT Mag.