Les poudres métalliques sont les matériaux de base pour les opérations de métallurgie des poudres telles que le pressage uni-axial et certains types de procédés de fabrication additive. Ces opérations ont déjà démontré que les caractéristiques des poudres métalliques jouent un rôle important dans les propriétés du produit final. Ce rôle dépend nécessairement de la qualité du matériau, du procédé d’impression et des coûts (coût du matériau par rapport au coût de la pièce imprimée 3D). Le présent article traite de ces points.

Il existe différentes techniques pour produire des poudres métalliques et chacune de ces techniques offre une morphologie et des propriétés uniques aux poudres métalliques. Malgré ces différences dans la façon dont elles sont produites, les poudres métalliques doivent posséder des propriétés qui assurent une fabrication reproductible des pièces métalliques. En effet, les poudres métalliques destinées à la fabrication additive sont sphériques et leur répartition granulométrique vise à faciliter un bon comportement de tassement. Ainsi, la pièce imprimée finie intègre les propriétés mécaniques souhaitées. Cependant, avant d’arriver à la pièce finale, un certain nombre de facteurs doit être discuté. L’un de ces facteurs est la qualité de la poudre par rapport à son prix.

La qualité de la poudre métallique a-t-elle un impact sur son prix ?

Le prix des matériaux est certainement une question importante pour les fabricants parce que, comme nous l’avons dit plus tôt, ils constituent une partie essentielle des opérations de la métallurgie des poudres. Ainsi, leur choix est important pour obtenir la pièce finie désirée.

En outre, étant donné que, dans l’industrie de la fabrication additive, la fabrication additive métallique reste l’une des technologies de fabrication additive les plus coûteuses, les fabricants estiment souvent que l’achat d’une « poudre bon marché » n’affecterait pas la qualité du produit fini.

Tout d’abord, le terme « bon marché » peut être délicat en soi, car, avant toute chose, un produit est souvent considéré comme « bon marché » en fonction du prix que l’acheteur est capable de mettre. De plus, il va sans dire que le prix d’une poudre métallique spécifique varie d’un producteur à l’autre, et évidemment, ce prix est basé sur la qualité de la poudre métallique.

Pour LPW Technology, producteur de matériaux, la qualité d’une poudre implique « la constance de l’approvisionnement, une traçabilité totale et des performances fiables des matériaux. La cohérence de l’approvisionnement et la traçabilité sont des facteurs qui sont contrôlés par des systèmes de gestion de la qualité robustes, des méthodes de fabrication optimisées et des chaînes d’approvisionnement fiables ».

En général, les caractéristiques qui permettent de profiler la spécification et la qualité des poudres comprennent les propriétés physico-chimiques, les compositions chimiques et la pureté, la morphologie, la densité apparente ou compacte, la surface spécifique, la granulométrie et la porosité des grains.

Selon Valentina Vicario, directrice technique de MIMETE, producteur de poudres métalliques, parmi toutes ces caractéristiques, « la première qui influe sur le prix de la poudre est évidemment la composition chimique. Habituellement, les poudres de Fe sont moins chères que celles à base de Ni, Co et Ti. A l’intérieur de chaque «famille» d’alliages, il y en a des plus chers, généralement personnalisés et/ou caractérisés par une combinaison spéciale d’éléments, et d’autres «commodities», moins exigeants et plus répandus. En général, plus les exigences relatives aux différentes propriétés des poudres sont nombreuses et strictes (analyse chimique, granulométrie, densité, etc.), plus le coût est élevé car des procédés spéciaux personnalisés sont nécessaires et la planification de la production peut être fortement affectée. »

Un autre aspect qui peut influencer le choix d’une poudre métallique spécifique est la possibilité de réutiliser le même matériau. L’utilisateur ou une norme industrielle spécifique peut déterminer le nombre de fois qu’un matériau peut être réutilisé, mais les propriétés livrées dans les pièces imprimées (performance du matériau) seront l’indicateur de performance clé de la qualité de la poudre utilisée.

Valentina Vicario de Mimete précise que « le recyclage des poudres est possible, mais ne peut être appliqué que pour certains alliages et pour certaines applications. Après une première utilisation, en fonction des paramètres d’impression (atmosphère protectrice), la poudre peut être affectée par l’oxydation et l’agglomération : un tamisage est toujours nécessaire pour éliminer les grappes et les particules déformées avant un nouveau procédé d’impression, tandis qu’une teneur plus élevée en oxygène pourrait théoriquement réduire les propriétés mécaniques des pièces imprimées lors du second cycle. »

Parlant de poudres métalliques destinées à la fabrication additive, LPW explique dans une étude de cas que : « Les niveaux d’oxygène dans la poudre sont principalement déterminés par les niveaux d’oxygène dans la matière première et par les paramètres du procédé et la pureté du gaz utilisés pendant l’atomisation. Pour cette raison, il est généralement plus coûteux de produire des poudres à faible teneur en oxygène. Il peut sembler plus rentable d’utiliser une poudre ayant une teneur plus élevée en oxygène mais à un coût moindre, mais cela n’est vrai que si l’utilisateur n’envisage pas de réutiliser la poudre métallique.»

LPW & Mimete soulèvent tous deux à travers ces points, une préoccupation qui a un impact à la fois sur le prix d’une poudre métallique et sur le prix du procédé d’impression : les gaz.

L’impact des poudres métalliques sur la pièce imprimée finie

Lors d’une interview, Pierre Forêt, responsable de l’unité de FA chez Linde, nous a expliqué que les clients s’inquiètent souvent de l’achat de poudres métalliques, notamment le titane dont le prix peut atteindre 300€ le kg. Parlant d’un client qui avait besoin d’acheter une quantité importante de poudre, il a expliqué qu’en plus d’être chère, la poudre est très sensible à l’humidité, ce qui signifie qu’il est facile de perdre l’essence de la poudre ; et cela aurait un impact certain sur le processus d’impression. Afin d’éviter ce gaspillage d’argent, « la solution idéale était de développer un système qui pourrait à la fois stimuler la poudre et éliminer l’humidité. »

Mimete rappelle que les propriétés de la poudre ont une relation stricte avec les caractéristiques finales des pièces imprimées. Des corrélations multiples et complexes peuvent être trouvées comme le montre le tableau ci-dessous :

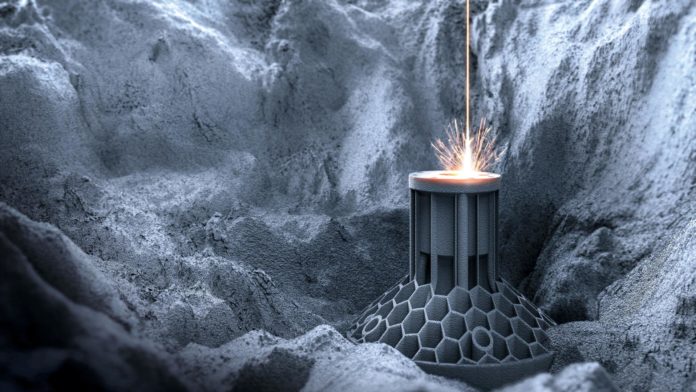

Prenons l’exemple des technologies de FA de fusion sur lit de poudre, qui sont les techniques de FA métalliques les plus utilisées dans les industries les plus exigeantes. La FA sur lit de poudre est l’une des rares qui permet d’obtenir des pièces métalliques à pleine densité.

La densité des couches de poudre ainsi que la porosité des particules elles-mêmes sont des facteurs importants pour ce procédé d’impression. En effet, la densité réelle est une propriété inhérente d’un matériau, alors que la densité apparente prend en considération tous les vides occlus dans un matériau.

Les utilisateurs doivent donc connaître la densité réelle et/ou apparente d’une matière première, car elle permet d’obtenir la formation d’un lit de poudre et la cinétique de frittage dans le procédé de FA ainsi que la porosité ou l’absence de porosité dans le produit final.

Qu’en est-il du coût final par pièce ?

Plusieurs facteurs peuvent influencer le coût final par pièce. Les systèmes de fabrication additive, les données machine, les matériaux, les paramètres des travaux de construction, les données de consommables ou même les calculs opérationnels sont quelques-uns des facteurs qui peuvent influencer le coût final par pièce.

Au niveau des matériaux, il convient de noter que les technologies de FA peuvent être complémentaires. En effet, les fabricants peuvent profiter des avantages apportés par deux technologies. En outre, l’utilisation croissante de la FA peut entraîner une réduction du coût des matières premières grâce à des économies d’échelle.

Selon les recherches de Thomas Douglas sur «les coûts, les avantages et l’adoption de la fabrication additive : un regard sur la chaîne logistique», « la réduction du coût des matières premières pourrait alors propager l’adoption de la fabrication additive. Il peut également y avoir des économies d’échelle sur le coût des matières premières si certaines matières premières deviennent plus courantes plutôt qu’une pléthore de matières différentes. »

En ce qui concerne les procédés métalliques de FA, Mimete estime que « le coût de la poudre peut affecter le coût final de la pièce de moins de 10% à 20-30% en fonction de l’alliage et de la complexité du composant imprimé ».

LPW Technology, d’autre part, explique dans une étude de cas que deux autres facteurs clés qui influencent le coût final par pièce sont le nombre de constructions viables qui peut être réalisées à partir d’un seul lot de poudre, et le nombre de pièces qui peuvent être produites dans chaque construction. En effet, « le nombre de pièces produites dans une même construction est entièrement spécifique à l’application et dépend de la taille de la pièce et de la taille du volume de construction disponible. Le nombre de constructions qui peuvent être réalisées pour un seul lot dépend de la vitesse à laquelle la poudre dépasse les limites de la spécification. A ce stade, nous devons considérer l’influence de l’évolution de la poudre, comment un matériau diffère des spécifications initiales. »

En conclusion… ?

Le coût a toujours été (et sera certainement toujours) le Saint Graal pour les équipementiers et autres industriels. Il y a trop de facteurs à prendre en compte et chaque choix doit être fait avec sagesse.

Au niveau des matériaux, le contrôle des caractéristiques dimensionnelles est l’une des principales raisons qui expliquent le succès des procédés de métallurgie des poudres, en particulier des procédés de FA.

En d’autres termes, le contrôle des caractéristiques des matériaux dans la fabrication additive devrait permettre aux professionnels de produire de grandes quantités de pièces en double avec les propriétés souhaitées, et bien sûr à un prix raisonnable par rapport aux autres procédés de fabrication de métaux. Jusqu’à présent, des industries exigeantes comme l’automobile ou l’aérospatiale ont su tirer parti de cette solution.