Le laboratoire national Oak Ridge du ministère de l’énergie a rendu public un nouvel ensemble de données sur la fabrication additive que l’industrie et les chercheurs peuvent utiliser pour évaluer et améliorer la qualité des composants imprimés en 3D. L’étendue des ensembles de données peut considérablement stimuler les efforts visant à vérifier la qualité des pièces fabriquées par fabrication additive en utilisant uniquement les informations recueillies lors de l’impression, sans nécessiter d’analyses post-production coûteuses et fastidieuses.

Des données ont été régulièrement collectées au cours des dix dernières années dans l’installation de démonstration de fabrication du DOE (Manufacturing Demonstration Facility ou MDF) à l’ORNL, où des recherches préliminaires dans le domaine de la fabrication avancée, associées à une analyse complète des composants résultants, ont permis de créer un vaste ensemble d’informations sur les performances des imprimantes 3D. Des années d’expérience à repousser les limites de l’impression 3D avec des matériaux, des machines et des contrôles nouveaux ont donné à l’ORNL la capacité unique de développer et de partager des ensembles de données complets.

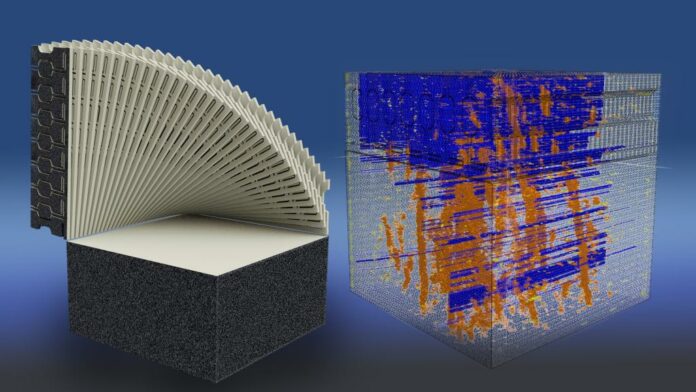

L’industrie manufacturière conventionnelle bénéficie de siècles d’expérience en matière de contrôle de la qualité. Cependant, la fabrication additive est une approche plus récente et non traditionnelle qui repose généralement sur des techniques d’évaluation coûteuses pour contrôler la qualité des pièces. Ces techniques peuvent inclure des essais mécaniques destructifs ou la tomographie à rayons X non destructive, qui crée des images transversales détaillées d’objets sans les endommager. Bien qu’informatives, ces techniques ont des limites – par exemple, elles sont difficiles à mettre en œuvre sur des pièces de grande taille. Les ensembles complets de données d’impression 3D de l’ORNL peuvent être utilisés pour former des modèles d’apprentissage automatique afin d’améliorer l’évaluation de la qualité de n’importe quel type de composant.

« Nous fournissons des ensembles de données fiables que l’industrie peut utiliser pour la certification des produits », a déclaré Vincent Paquit, chef de la section Secure and Digital Manufacturing de l’ORNL. « Il s’agit d’une plateforme de gestion des données structurée pour raconter l’histoire complète d’un composant fabriqué de manière additive. L’objectif est d’utiliser les mesures en cours de fabrication pour prédire les performances de la pièce imprimée ».

L’ensemble de données de 230 gigaoctets couvre la conception, l’impression et le test de cinq ensembles de pièces de formes géométriques différentes, toutes fabriquées à l’aide d’un système d’impression laser sur lit de poudre. Les chercheurs peuvent accéder aux données des capteurs de santé de la machine, aux trajectoires de numérisation laser, à 30 000 images du lit de poudre et à 6 300 tests de résistance à la traction du matériau.

Il s’agit du quatrième et plus vaste ensemble de données sur la fabrication additive que l’ORNL met à la disposition du public. Les ensembles de données précédents portaient sur la construction de pièces fabriquées à l’aide d’un lit de poudre à faisceau d’électrons et d’une impression par jet de liant à la MDF. Les ensembles de données peuvent être recherchés pour obtenir des informations spécifiques nécessaires à la compréhension de mécanismes de défaillance rares, au développement de logiciels d’analyse en ligne ou à la modélisation des propriétés des matériaux.

Le MDF, soutenu par l’Advanced Materials and Manufacturing Technologies Office du DOE, est un consortium national de collaborateurs travaillant avec l’ORNL pour innover, inspirer et catalyser la transformation de l’industrie manufacturière américaine.

Les chercheurs de l’ORNL ont montré comment appliquer les ensembles de données en formant un algorithme d’apprentissage automatique à l’aide de mesures prises au cours du processus d’impression 3D. Associé à des méthodes de calcul de haute performance, l’algorithme entraîné peut prédire de manière fiable si un essai mécanique sera concluant. Il a également réduit de 61 % le nombre d’erreurs dans la prédiction de la résistance ultime à la traction d’une pièce.

La corrélation entre les mesures en cours de fabrication et le produit final est essentielle pour déterminer avec certitude quand un essai supplémentaire de la pièce est nécessaire – et quand il ne l’est pas. « Il s’agit d’un élément clé de la fabrication additive à l’échelle industrielle, car les entreprises ne peuvent pas se permettre de caractériser chaque pièce », a déclaré Paquit. « L’utilisation de ces données peut les aider à saisir le lien entre l’intention, la fabrication et les résultats. »

Le nouvel ensemble de données est désormais disponible gratuitement sur une plateforme en ligne.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !