Comme son nom l’indique, l’objectif de la “fabrication hybride” est relativement facile à comprendre : tirer parti des avantages des technologies additives et soustractives au sein d’une même machine. Le concept est relativement nouveau puisque les premières machines de fabrication hybride – FH (HM = Hybrid Manufacturing) ont été lancées dans les années 2000. Et comme toute nouvelle technologie, elle comporte une série de défis, une courbe d’apprentissage et plusieurs préoccupations au sein des industries.

Contrairement à la plupart des scénarios où nous avions l’habitude de souligner les avantages de la fabrication additive par rapport aux procédés de fabrication conventionnels, cet article se penchera sur la manière dont ils se complètent au sein d’une même plateforme. Le concept devient intriguant lorsqu’on sait que les processus additifs partent de la base alors que les processus soustractifs partent du sommet – ou encore que les processus de fabrication additive consistent à ajouter des matières premières, couche par couche, pour former un produit alors que la fabrication soustractive consiste à retirer des matières premières jusqu’à ce que les dimensions souhaitées soient atteintes. Compte tenu de la variété des technologies additives et soustractives existantes, quels types de technologies peuvent être combinés pour former une technologie hybride ? Que peut-on attendre d’un processus de fabrication qui implique l’utilisation d’un système de fabrication hybride ? Et quels sont les investissements et les coûts de mise en œuvre ?

Comme nous l’avons vu avec la FA, les avantages potentiels de la FH ont convaincu certains adeptes précoces du marché. En fait, dans la liste exhaustive des entreprises qui ont développé des processus de FH, on compte DMG MORI, ELB-Schliff, Matsuura, Mazak, Mitsui Seiki, Okuma, Meltio, 3D-Hybrid Solutions, Inc., Hermle, Siemens, Sodick, Diversified Machine Systems, Fabrisonic, Optomec, Thermwood, Weber Additive, Sulzer, Hybrid Manufacturing Technologies, et Imperial Machine & Tool Co. pour n’en citer que quelques-unes.

Cependant, pour aborder ce sujet, nous avons invité le Dr Jason Jones, cofondateur et CEO de Hybrid Manufacturing Technologies, ainsi que Manuel Kolb, directeur commercial de Hans Weber Maschinenfabrik GmbH pour la fabrication additive, à partager le point de vue du fabricant. Gene Granata, chef de produit chez CGTECH, abordera l’aspect logiciel de ce sujet.

La combinaison des procédés additifs et soustractifs

Comme vous le savez peut-être, le portefeuille de FA couvre différents types de procédés technologiques, qui peuvent être divisés en trois grandes catégories : Les technologies de FA qui traitent les poudres, les liquides et les solides – chacune d’entre elles nécessitant un large éventail de matériaux.

La fabrication soustractive traditionnelle, quant à elle, est d’abord destinée aux métaux. Au fil du temps, ce portefeuille s’est enrichi d’autres procédés compatibles avec un plus large éventail de matériaux. Il s’agit notamment de l’usinage par décharge électrique, de l’usinage CNC, de la découpe par jet d’eau, de l’usinage électrochimique et de la découpe laser.

Bien que le dépôt d’énergie dirigée (DED)* soit souvent mentionné comme le principal procédé de FA pouvant être hybridé, il s’avère que ce n’est pas le cas.

« Tout type de procédé additif qui utilise une buse pour le dépôt peut être combiné avec le fraisage, le meulage ou même la découpe/ablation au laser. La combinaison la plus courante est le dépôt par énergie dirigée (DED) avec le fraisage CNC de pièces métalliques. L’extrusion de matériaux avec fraisage CNC pour les composites polymères est également une voie d’adoption croissante, en particulier pour la fabrication de montages et d’outils », déclare Jason Jones de Hybrid Manufacturing Technologies.

Il convient de noter que les fabricants peuvent soit développer des machines hybrides prêtes à l’emploi, soit modifier des machines de fabrication additive ou conventionnelle existantes pour former un processus de FH. Dans cet ordre d’idées, outre la DED, les procédés de FA tels que le laminage de feuilles et la fusion en lit de poudre peuvent être utilisés sous diverses formes avec l’usinage CNC. Par exemple, les technologies dirigées par faisceau, comme le gainage laser, peuvent être intégrées aux fraiseuses à commande numérique par ordinateur (CNC) en montant la tête de gainage sur l’axe z de la fraiseuse.

À propos des machines hybrides que sa société développe et commercialise, Jones explique :

« La forme de la pièce et le(s) matériau(x) déterminent les processus nécessaires et la précision requise pour la machine. Nous choisissons la meilleure combinaison de machine et de têtes/outils de traitement pour nos clients. Nous intégrons les modules dans des machines existantes ou fournissons de nouveaux systèmes clés en main.

Lorsque les budgets sont serrés, les clients optent souvent pour une intégration sur site dans les machines qu’ils possèdent déjà. Toutefois, l’une de nos solutions clés en main entièrement optimisées offre des capacités supplémentaires. Nous avons des solutions fonctionnant sur des machines CNC (verticales, universelles, fraiseuses-tourneuses, etc.), des portiques, des rectifieuses, des robots et des machines à cinématique parallèle (hexapodes, etc.). »

Dans leur quête du système idéal qui bouleversera les technologies de fabrication avancées, les fabricants ont exploré la combinaison de la fabrication additive à fil* (Wire-Arc Additive Manufacturing – WAAM) avec le fraisage. En raison de la vitesse de dépôt du procédé WAAM, qui peut atteindre 50 à 130 g/min sans pratiquement aucune limitation du volume de construction, contre 2 à 10 g/min dans les procédés basés sur le laser ou le faisceau d’électrons, la combinaison avec le fraisage est reconnue pour offrir une productivité élevée, un faible coût, une utilisation élevée des matériaux et une grande efficacité énergétique.

En outre, les chercheurs ont également découvert que de nouvelles capacités peuvent être atteintes dans une forme hybride de fabrication récemment développée : La fabrication additive par ultrasons (UAM), ou consolidation par ultrasons. Conçu pour les composants métalliques, ce procédé de fabrication – qui est classé dans la catégorie des laminages de feuilles – susciterait l’intérêt de ceux qui cherchent à produire des structures multi-matériaux avec des composants intégrés.

Par ailleurs, les procédés de pulvérisation à froid, qui maintiennent les poudres métalliques à l’état solide au lieu de les faire fondre comme c’est le cas dans les procédés thermiques, ont été explorés dans les procédés hybrides en raison du manque de ductilité/plasticité des matériaux de fabrication additive par pulvérisation à froid, qui limite les applications de ce procédé. – Un article exclusif a été consacré à la projection à froid dans le numéro de janvier-février de 3D ADEPT Mag.

Un autre exemple de technologie de fabrication hybride peut être observé avec l’extrusion de granulés de plastique. « Nous pouvons combiner la fabrication de granulés fondus avec le fraisage 5 axes pour fabriquer des pièces complexes de grande taille, avec une qualité de surface élevée et une utilisation minimale de matériaux. Le processus additif est un processus planaire de dépôt de matière fondue couche par couche, tel qu’il est connu dans la fabrication de filaments fondus. Le processus de fraisage suit le même concept d’usinage CNC que Reichenbacher Hamuel met en œuvre dans ses centres d’usinage soustractif classiques. Les deux processus peuvent être exécutés de manière séquentielle : d’abord le processus additif mentionné, puis le processus de fraisage conventionnel », explique Manuek Kolb de Hans Weber Maschinenfabrik GmbH.

Le processus de fabrication des machines hybrides

Étant donné le large éventail de possibilités qui existent dans le portefeuille de FH, il ne sera pas possible d’examiner de plus près chaque processus développé par les acteurs du marché. À l’aide des exemples fournis par Hybrid Manufacturing Technologies, Weber Additive et CGTech, nous allons examiner ce qu’on peut attendre du processus de fabrication au niveau du logiciel et du post-traitement.

Le point de vue du logiciel

Si les processus de FA exigent des ingénieurs qu’ils appliquent les méthodes DfAM (Design for AM), il s’avère que les ingénieurs qui exploitent la FH doivent concevoir pour la FH d’une certaine manière. En fait, les progrès des logiciels de conception sont essentiels pour tirer parti des avantages d’une plate-forme de fabrication hybride.

« Les logiciels de CAO/FAO et de vérification dédiés sont HAUTEMENT recommandés pour faciliter une fabrication hybride efficace et sûre. Chaque aspect de la fabrication de pièces hybrides est plus difficile, plus coûteux et souvent peu familier aux entreprises qui se lancent dans ce domaine en pleine expansion. Les logiciels dédiés à la fabrication hybride aident à optimiser les conceptions de pièces pour la fabrication additive (FA), en proposant des opérations uniques qui ne sont pas disponibles dans les logiciels de FAO “soustractifs uniquement”, et en vérifiant que l’ensemble du processus de fabrication hybride (qui implique parfois plusieurs réglages et machines CNC) fonctionnera comme prévu pour produire la pièce conçue.

Certains fabricants ont évité d’investir dans un logiciel de fabrication hybride dédié et ont préféré utiliser des combinaisons moins efficaces de la technologie traditionnelle de conception et de parcours d’outils de la CAO/FAO soustractive. Ils ont même eu recours à l’édition/fusion manuelle de programmes CN pour créer des programmes destinés à la fabrication hybride CNC. Cependant, cette approche est extrêmement inefficace et sujette aux erreurs, et a parfois conduit à des incidents coûteux dans l’atelier avec les temps d’arrêt coûteux qui s’ensuivent », souligne Gene Granata de CGTECH.

Si le directeur commercial de FA de Hans Weber Maschinenfabrik GmbH est convaincu de l’importance des progrès des logiciels de conception, il met l’accent sur trois aspects importants : la nécessité de disposer d’un modèle 3D d’excellente qualité ou résolution, le calcul du décalage d’impression nécessaire des contours ainsi que la contrainte de masse intrinsèque induite thermiquement. Prenant l’exemple du procédé de FH basé sur les granulés de plastique et le fraisage, il déclare :

« Un aspect important est la qualité ou la résolution du modèle 3D. Il est fortement recommandé d’éviter les formats maillés comme .stl, car le processus de fraisage précis peut rendre ces artefacts visibles. S’il n’est pas possible de les éviter, il est important d’avoir une résolution de maillage adéquate.

Un autre aspect est le calcul du décalage d’impression nécessaire des contours, afin que le processus de fraisage ait suffisamment de matière à enlever et garantisse une finition de surface homogène et sans vide. Le décalage peut être très personnalisé en fonction des exigences géométriques exactes.

Le troisième aspect est la contrainte de masse intrinsèque induite thermiquement dans le matériau imprimé. Au cours du processus de fraisage et de l’enlèvement des éventuelles structures de support, la pièce peut être déformée par la contrainte de masse et la libération des structures fines par l’enlèvement du matériau. Ce phénomène doit être respecté lors de la planification du processus de fraisage, afin d’éviter un enlèvement de matière excessif sur les surfaces concernées. »

Dans une machine hybride DED+CNC, par contre, le CEO de Hybrid Manufacturing Technologies observe que « les trajectoires de dépôt et les trajectoires des outils d’usinage doivent toutes deux être préparées. Heureusement, le flux de travail numérique pour ces deux processus est presque identique. En fait, les deux peuvent être générés à partir du même modèle informatique et souvent dans le même logiciel de CFAO. »

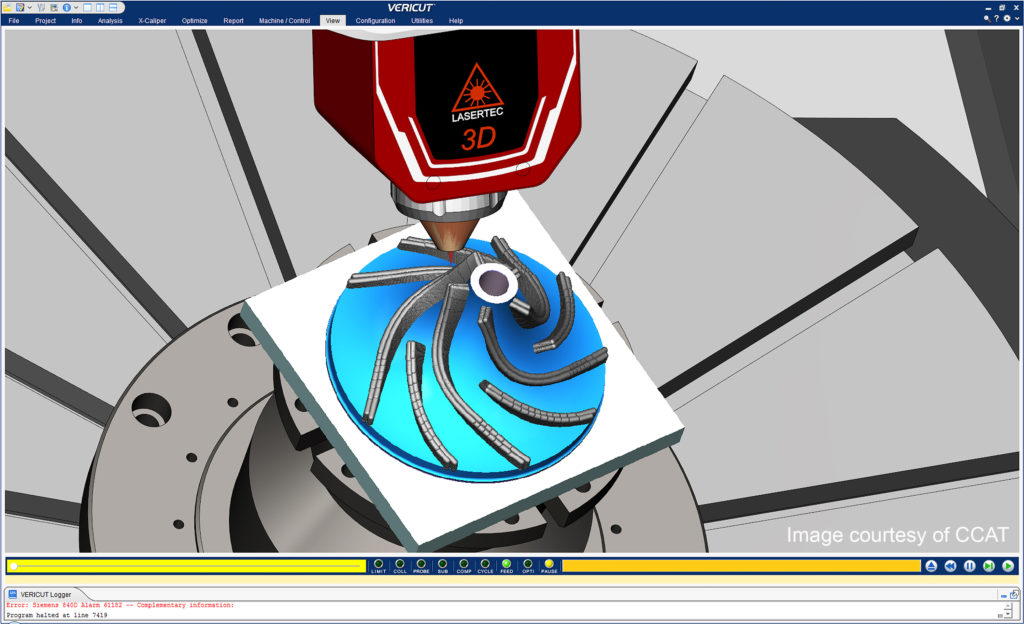

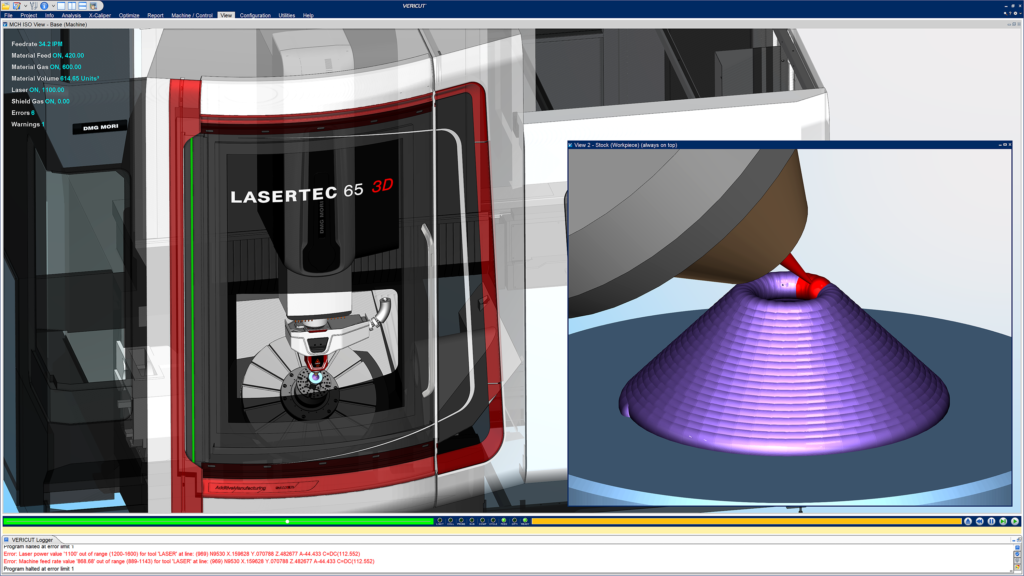

Plusieurs fournisseurs de logiciels proposent actuellement des solutions pour y parvenir dans le même environnement utilisateur. Cependant, dans le cadre de ce sujet, nous avons posé des questions spécifiques à CGTech pour comprendre la compatibilité de leur logiciel avec la fabrication hybride. CGTech est apparu pour la première fois sur notre radar après une collaboration avec Thermwood, mais la société est active dans le secteur de la FA depuis le milieu des années 2000. Il y a trois ans, le fournisseur de logiciels a lancé sur le marché VERICUT 8.1, un logiciel de simulation conçu pour les procédés de fabrication additive et hybride, notamment le frittage laser direct de métaux (DMLS), la fabrication additive par fil (WAAM) et les méthodes de fabrication additive de composites à grande surface/à grande échelle (BAAM/LSAM).

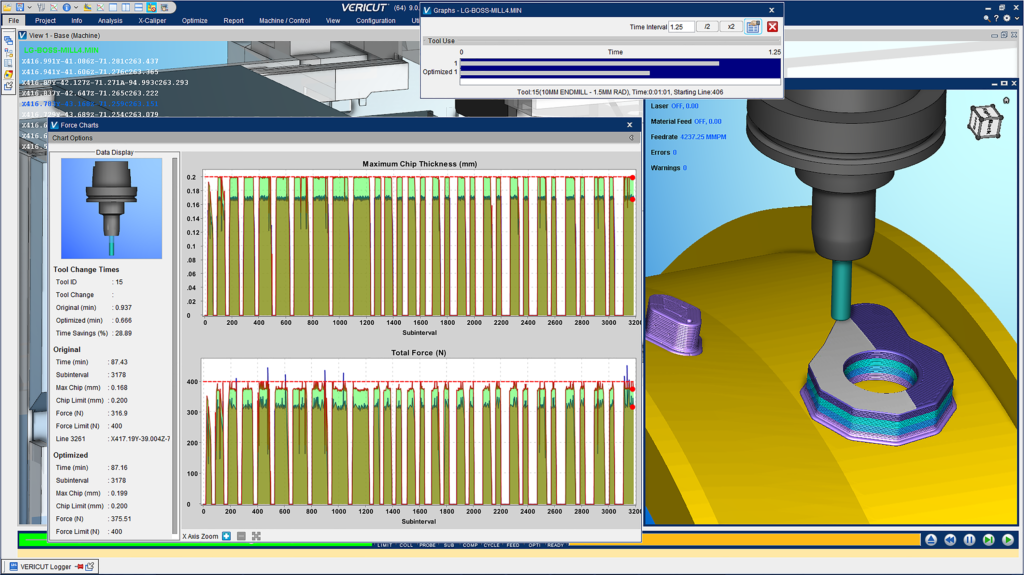

Tout d’abord, « un aspect important et précieux de la fabrication hybride est l’optimisation des trajectoires d’usinage soustractif. Avec l’optimisation de VERICUT Force, cela peut être fait tout en vérifiant les programmes NC, garantissant que les programmes NC finaux sont non seulement exempts d’erreurs, mais que le processus global est aussi efficace que possible. »

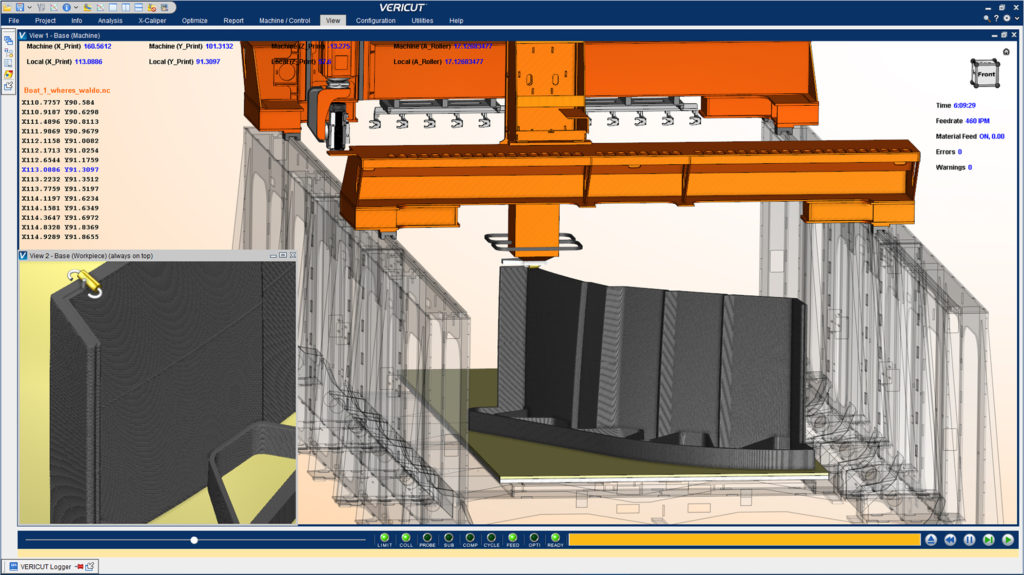

« Comme nous le faisons avec toutes les simulations de machines CNC jumelles numériques de VERICUT, nous avons travaillé en étroite collaboration avec les gens de Thermwood pour simuler leurs machines LSAM, y compris les codes de machine NC qui contrôlent les fonctions additives : distribution et contrôle du matériau, suivi tangentiel du rouleau qui presse le matériau composite sur la couche sous-jacente, et assurance que chaque couche se construit sur le matériau précédemment déposé ou sur une autre surface de construction. Une simulation qui s’exécute en quelques minutes peut informer les utilisateurs lorsque les conditions ne sont pas adaptées au dépôt additif sur leur machine LSAM, détecter les risques de collisions coûteuses avec les dispositifs de maintien de la pièce ou la pièce en cours de fabrication, optimiser l’usinage et vérifier que la pièce finale fabriquée en hybride correspond à la conception prévue », note Granata.

Pour les ingénieurs, la combinaison des solutions de fabrication hybride, des nouveaux logiciels d’optimisation de la topologie et de conception générative facilite la reconception des assemblages en tant que pièces uniques, élimine la nécessité de créer des interfaces entre les composants et permet d’appliquer les stratégies de réduction de la légèreté et des pièces qui sont très demandées dans le cycle de vie du développement des produits.

Prenant l’exemple de VERICUT, Granata fait la lumière sur les spécifications du logiciel liées à la FA, aux processus soustractifs et aux technologies hybrides : « Les utilisateurs peuvent ajouter puis couper, ou couper puis ajouter dans n’importe quel ordre. Sur les machines CNC hybrides, les choix concernant l’ordre dans lequel les processus additifs et soustractifs sont appliqués pour produire la pièce sont contrôlés par l’ordre des programmes NC, ainsi que par les codes NC et les valeurs de paramètres spécifiques qu’ils contiennent. En traitant les programmes NC dans le même ordre que celui dans lequel ils seront utilisés sur la machine CNC hybride, les utilisateurs voient exactement comment la pièce sera construite et usinée pour obtenir la forme finale. Les opérations multiples qui sont effectuées sur différentes machines CNC peuvent également être simulées par le biais de multiples “setups” dans VERICUT. Par exemple, prenons le cas d’une pièce de type turbine qui est créée en tournant d’abord l’arbre/le moyeu sur un tour CNC, puis est déplacée vers une machine hybride 5 axes pour déposer les pales sur le moyeu, et effectuer l’usinage 5 axes des pales et de la finition. Les utilisateurs de VERICUT vérifient l’ensemble du processus de fabrication de bout en bout, de sorte qu’ils savent qu’il fonctionnera comme prévu pour fabriquer la pièce finie. »

Fabrication et post-traitement

En ce qui concerne la fabrication, il convient de noter que certains processus de production de pièces métalliques ne sont généralement pas si différents des processus utilisés pour produire des pièces en polymère.

Imaginez une machine qui ajoute de la matière par un type de processus de dépôt et qui nécessite ensuite un changement d’outil. Plutôt que d’utiliser une tête de dépôt, l’opérateur introduira un outil de fraisage CNC qui enlèvera une partie du matériau. S’il le souhaite, l’opérateur peut changer l’outil pour utiliser le processus additif. Si les deux procédés peuvent être utilisés de manière interchangeable en fonction des besoins de production, la différence est que pour les polymères, tout se passe à des températures beaucoup plus basses. Mais il ne s’agit que d’une seule machine. Nous vous invitons à regarder les spécifications des procédés de fabrication développés par d’autres acteurs. Dans ce dossier, nous avons examiné de plus près le procédé de Hybrid Manufacturing Technologies ainsi que le procédé de FH de Hans Weber Maschinenfabrik GmbH.

L’entreprise propose une grande variété de technologies additives (DED, ME, Jetting, Direct Write, etc.), soustractives et d’inspection (palpage, balayage laser, courants de Foucault et ultrasons) intégrées ensemble. « Nos têtes de traitement AMBIT™ sont automatiquement interchangeables, de sorte qu’un client peut choisir la combinaison de processus qui répond le mieux aux besoins de son application. Ces technologies sont contrôlées à l’aide de l’edge-computing et d’une rétroaction en boucle fermée pour permettre une performance robuste, optimisée et traçable“, souligne Jones.

Il est intéressant de noter que si la plateforme AMBIT est reconnue pour l’inspection de surface, le fabricant développe une tête d’outil qui peut vérifier la qualité après le dépôt, détecter les fissures et les vides sous la surface de la pièce.

Non seulement cela permet aux utilisateurs de CNC d’obtenir une assurance qualité pour leur pièce imprimée en 3D, mais cela permet également un processus de fabrication tout-en-un dans lequel un objet est produit, fini et inspecté en une seule étape. C’est certainement la raison pour laquelle, lorsqu’on lui demande quelles sont les principales étapes que les opérateurs doivent effectuer après le processus de fabrication, il s’enthousiasme : « la beauté de la fabrication hybride est que le post-traitement peut souvent être entièrement automatisé. Pour les pièces métalliques, cela réduit couramment le coût total de la production de pièces de FA de 25 à 30 %, voire plus. »

D’un autre côté, un regard sur la combinaison de la fabrication par fusion granulaire et du fraisage 5 axes de Hans Weber Maschinenfabrik GmbH révèle qu’elle offre aux ingénieurs une plus grande liberté de conception géométrique ainsi que diverses fonctions de composants étendues. En outre, un élément susceptible de susciter l’intérêt pour ce procédé est l’unicité des matériaux et leur optimisation.

Alors que les systèmes métalliques hybrides peuvent transformer des métaux dissemblables en une même pièce – par exemple, un revêtement en Inconel -, les systèmes polymères hybrides peuvent utiliser des granulés moulés par injection et des polymères renforcés par des composites. Des matériaux multiples et de nouveaux matériaux hybrides peuvent être créés et utilisés pour obtenir un effet de surmoulage.

À propos du processus de FH de Hans Weber Maschinenfabrik GmbH, Kolb souligne que les matériaux hybrides « tiennent compte des effets de synergie du savoir-faire dans le domaine de la construction mécanique (construction de machines) et de la technologie d’extrusion des deux entreprises Reichenbacher Hamuel GmbH et Weber Additive. Ceux-ci soutiennent l’émergence d’une variété d’options pour les configurations de machines et de la production d’une large gamme de tailles de composants. »

Pour le directeur commercial de FA, la solution hybride est un candidat idéal pour les opérateurs qui cherchent à obtenir une meilleure précision et des propriétés idéales de la pièce donnée, et à réduire les étapes de post-traitement dans la fabrication.

« Nous pouvons réduire considérablement le temps d’impression de grandes pièces en imprimant rapidement avec un rendement élevé de matière et, par conséquent, avec des tolérances grossières avec des épaisseurs de couche élevées. Pour obtenir de meilleures tolérances géométriques et une finition de surface de haute qualité, il est nécessaire d’effectuer le processus de fraisage sur la pièce refroidie. Par conséquent, les applications pour les grandes pièces seront beaucoup plus économiques, contrairement aux technologies uniquement additives, où le temps de construction serait extrêmement élevé. La déformation géométrique induite par la chaleur s’aggrave avec la taille des pièces. Alors que les procédés de FA seuls présentent des écarts importants par rapport à la géométrie d’origine, le processus de fraisage résout ce problème de manière très simple. En outre, le retrait automatisé des structures de support peut également être mis en œuvre directement dans le processus de fraisage et permet au fabricant de pièces de gagner un temps précieux », poursuit M. Kolb.

Cela dit, il convient de noter que les pièces imprimées produites avec la solution de Hans Weber présentent des propriétés similaires à celles des pièces en plastique fraisées. « Si ces propriétés ne répondent pas aux exigences techniques, d’autres étapes de post-traitement appropriées peuvent être réalisées. Dans certains cas, l’enlèvement des structures de support, d’un bord peut avoir lieu d’abord après que la pièce ait été retirée de la plaque de construction », ajoute Kolb.

Applications et coûts

Applications. Toute cette littérature ne serait pas intéressante s’il n’y avait pas de preuve de concept, n’est-ce pas ? Les experts et les recherches que nous avons menées révèlent que la fabrication hybride permet des applications dans les industries aérospatiale et automobile, les opérations de réparation et de maintenance ainsi que le moulage et la teinture. Même si les cas d’utilisation réels n’ont pas encore été largement partagés, les professionnels croient également au potentiel de la technologie pour les pièces médicales, étant donné que l’impression 3D et l’usinage sont déjà largement utilisés séparément dans ce segment.

Par rapport aux technologies de fabrication additive, voici les trois avantages que nous retiendrons du CEO de Hybrid Manufacturing Technologies :

« Les machines hybrides apportent trois capacités convaincantes. Premièrement, la finition en cours de processus peut créer des surfaces lisses sur les pièces. Cela encourage des taux de dépôt plus rapides puisque l’effet d’escalier peut être rapidement et facilement supprimé par l’usinage. Ensuite, l’inspection en cours de fabrication permet de s’assurer que la pièce produite est bonne à l’intérieur et à l’extérieur avant qu’elle ne quitte la machine. Enfin, les têtes interchangeables de la marque AMBIT™ signifient que l’outil ou la tête la plus optimisée peut être utilisée pour chaque caractéristique. Il s’agit d’une étape pratique qui optimise l’utilisation des matières premières et les temps de cycle. »

Bien que, très peu d’informations soient diffusées sur les cas d’utilisation qui ont nécessité l’utilisation de la FH, nous aimerions mentionner la fabrication hybride de turbines par Sulzer, comme un exemple tangible des capacités de cette technologie.

Les opérateurs optent souvent pour les technologies de moulage pour produire des roues de pompe fermées.

L’entreprise explique que l’angle d’enroulement et la torsion élevés des pales sont souvent à l’origine de performances élevées lors du pompage de fluides courants comme l’eau ou l’huile. Cette géométrie optimisée ne permet pas d’usiner les internes d’une roue à aubes dans un matériau forgé. En outre, cette accessibilité restreinte pour les outils ne permet pas d’utiliser des technologies de fabrication soustractive comme le fraisage ou l’usinage par électroérosion (EDM) sans compromettre la géométrie originale de la roue.

L’équipe de Sulzer a donc utilisé un processus de fabrication hybride qui combine un dépôt de métal au laser et un fraisage à 5 axes. « Avec un processus hybride, la quantité d’accumulation de couches additives peut être limitée. Cela permet de maintenir les coûts du processus à un niveau raisonnable. La fabrication additive nécessite souvent des structures de support, mais avec la fabrication hybride, ces structures ne sont souvent pas nécessaires en raison de la direction de fabrication variable. Grâce au fraisage final à 5 axes, la qualité de la surface du matériau est conforme aux normes industrielles reconnues. En raison de la grande précision géométrique, ces pièces fabriquées en hybride nécessitent moins d’efforts de post-traitement », explique l’entreprise.

Vient ensuite la question des coûts. Les investissements et les coûts de mise en œuvre sont souvent un défi associé à chaque nouvel équipement de fabrication. Actuellement, toutes les entreprises ne peuvent pas se permettre les coûts liés à l’acquisition de capacités de FA en interne. Mais la baisse des coûts du laser fait de la FH une autre alternative pour les entreprises qui souhaitent transformer leurs machines CNC en plateformes de FA. En outre, la flexibilité et la facilité d’accès sont d’autres arguments qui plaident en faveur de la FH.

Les entreprises qui ne voient pas la nécessité d’acquérir un système peuvent toujours se tourner vers les bureaux de service :

« Notre bureau de services interne (hybridam.com) permet aux gens d’utiliser cette technologie sans avoir à investir dans leur propre équipement. Ensuite, la FA peut être ajoutée à leur équipement CNC et robotique existant. Cela réduit les coûts de mise en œuvre et facilite la formation et l’adoption par les opérateurs. En outre, les machines hybrides réduisent généralement de 45 % la quantité de biens d’équipement nécessaires pour réaliser la FA. Cela contribue de manière décisive au coût total le plus bas pour chaque kilogramme (ou livre) de matériau imprimé et fini », conclut Jones.

Chez Hans Weber Maschinenfabrik GmbH, le leasing ou des solutions telles que l’achat à tempérament sont envisageables en matière d’acquisition. L’entreprise est ouverte aux solutions financières alternatives pour soutenir les décisions d’investissement et donner aux clients la possibilité d’explorer la pertinence et l’efficacité de leur solution pendant une phase d’essai.

Avantages et points à améliorer des plateformes de fabrication hybride

Le tableau ci-dessous résume les principaux avantages et domaines d’amélioration des plateformes HM :

| Avantages | Points à améliorer |

| Permet d’obtenir une plus grande précision ou un meilleur état de surface | |

| Un moindre besoin de se concentrer sur le placement des structures de support, comme c’est le cas avec la FA | Travail important à effectuer lorsqu’il s’agit d’optimiser la pièce pour ajouter des matériaux ou pour la fraiser. |

| Permet l’utilisation de différents matériaux dans un seul processus, ce qui signifie que les pièces qui nécessitent différentes combinaisons de matériaux peuvent être facilement conçues. | Le nombre de pièces produites par la fabrication hybride peut être relativement faible. |

| Moins ou pas de travail de post-traitement : finition en cours de processus, inspection en cours de processus et têtes interchangeables. |

Ce dossier a initialement été publié dans le numéro de Mars/Avril de 3D ADEPT Mag.