Lors d’une récente discussion sur les céramiques techniques, les variantes haute performance sont apparues comme des candidates prometteuses pour la sérigraphie 3D. Compte tenu de son attrait niche, ce procédé de fabrication reste l’apanage de quelques entreprises spécialisées. Nous avons récemment rencontré Exentis Group AG afin d’explorer son potentiel dans les applications médicales et pharmaceutiques, et de comprendre à quel point nous sommes proches de commercialiser des solutions viables.

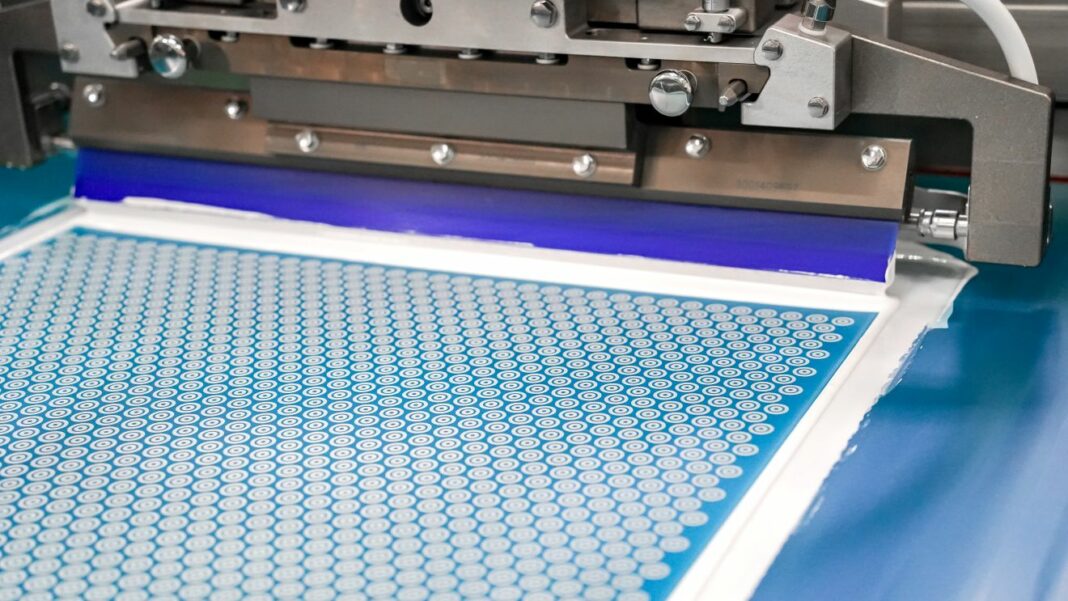

L’une des premières entreprises à avoir attiré notre attention sur la sérigraphie 3D et son potentiel pour les applications pharmaceutiques était Laxxon, en 2022. En 2025, l’écosystème des spécialistes utilisant l’impression 3D sérigraphique s’est élargi pour inclure des organisations telles que Fraunhofer IFAM Dresden et Axenoll Life Sciences Ltd. En réalité, l’impression 3D sérigraphique est encore une approche de fabrication relativement nouvelle et n’a pas encore acquis la réputation de longue date dont jouissent d’autres procédés de fabrication additive. À l’heure actuelle, il n’existe pas de définition standard universellement établie de la « sérigraphie 3D ». Ce terme est utilisé dans divers contextes, ce qui conduit à des interprétations différentes selon les secteurs. Dans la fabrication additive et les applications industrielles, la « sérigraphie 3D » est un procédé qui étend la sérigraphie traditionnelle en deux dimensions à la troisième dimension. Cela consiste à déposer des couches successives de matériau à travers un écran pour construire un objet tridimensionnel.

Pour comprendre les capacités de cette technologie dans son ensemble, il est important d’identifier ce qui rend chaque processus unique.

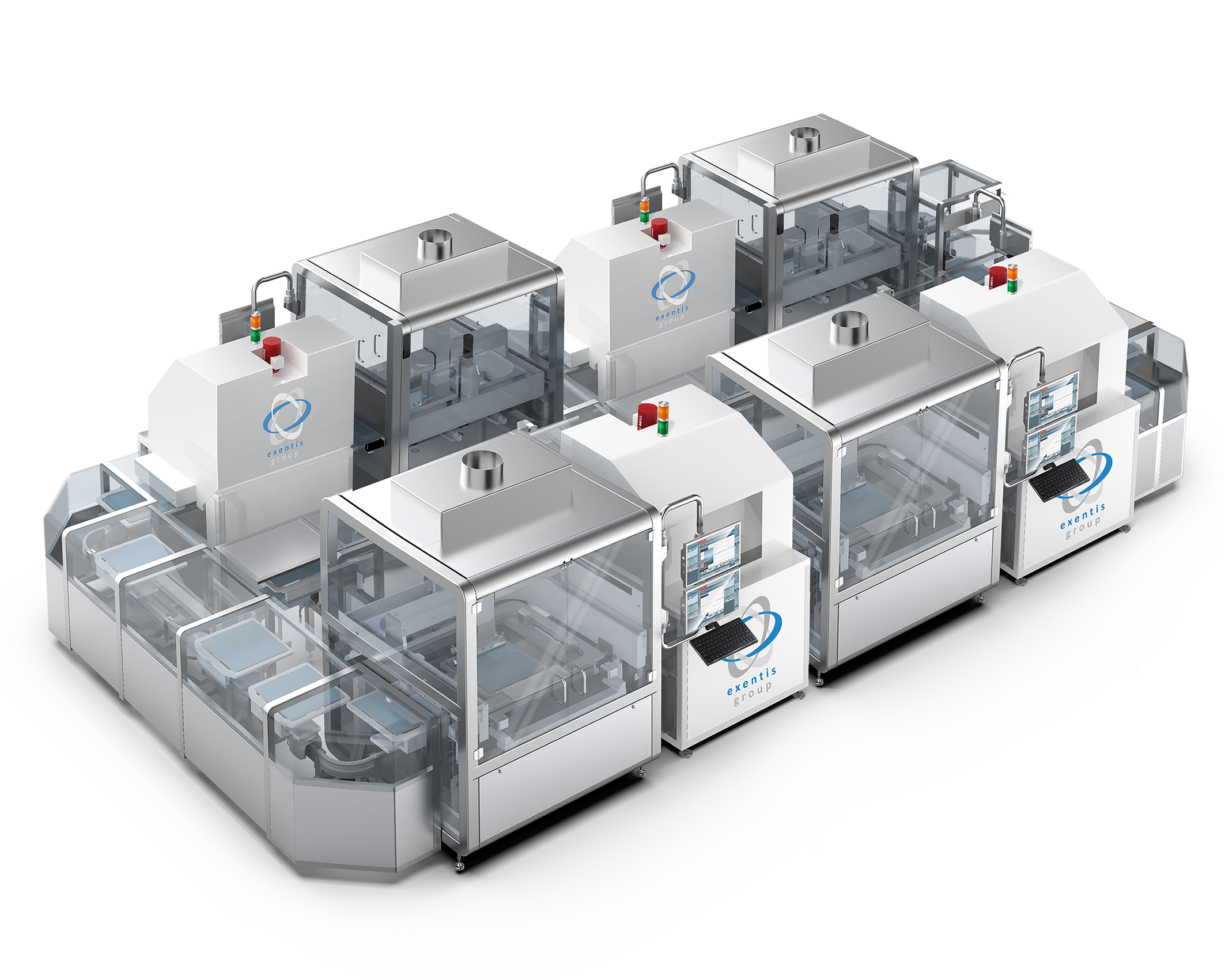

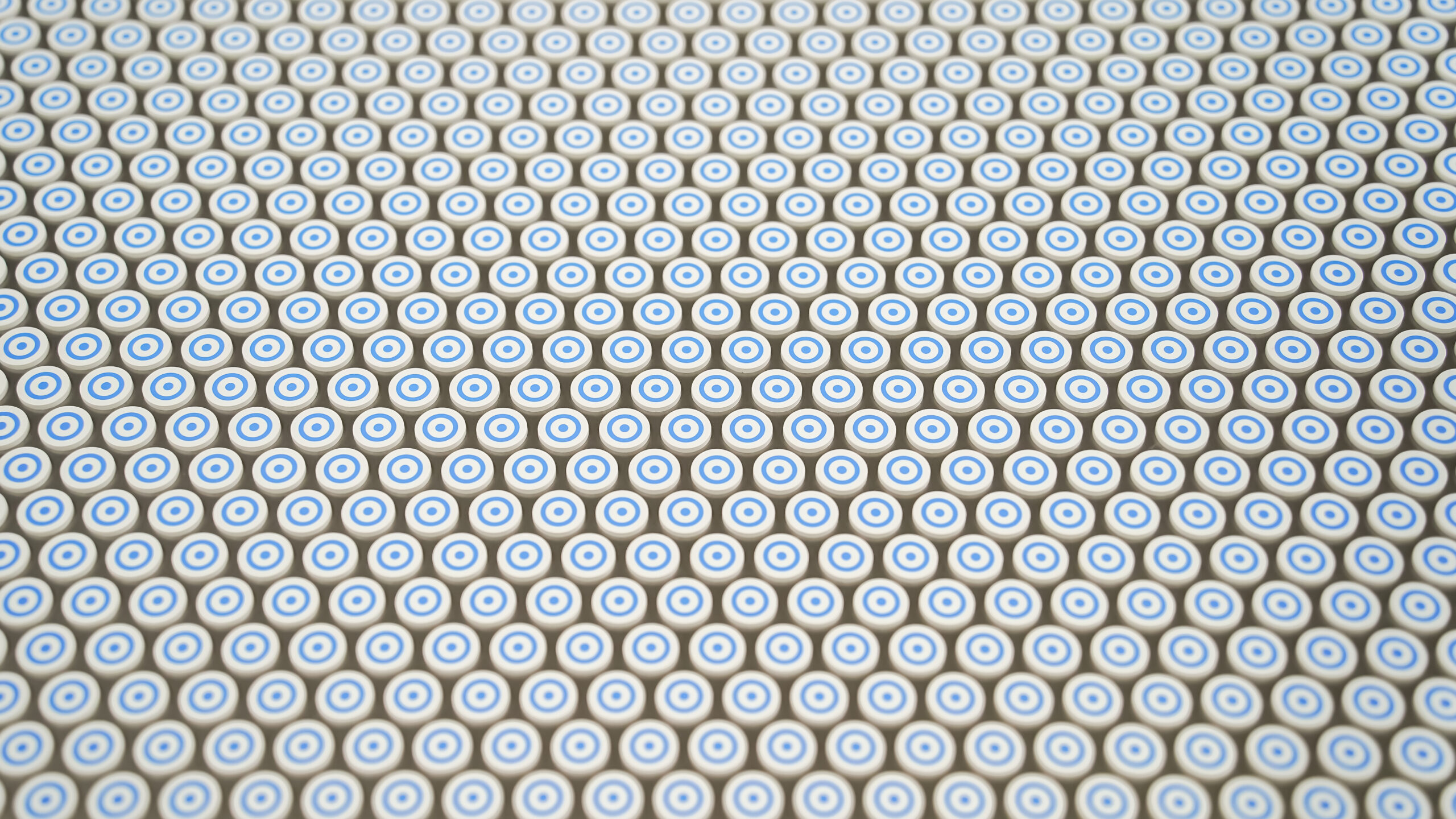

Conçue spécialement pour la production pharmaceutique à grande échelle, la technologie d’impression 3D sérigraphique d’Exentis permet une production de masse à l’échelle industrielle. Ce processus permettrait de produire jusqu’à 200 millions de comprimés pharmaceutiques par an, en fonction de la taille des comprimés et de la complexité de leur formulation, et jusqu’à 50 millions de pièces médicales par an, notamment des implants et des composants techniques en céramique ultrafine. Ses principales applications restent les comprimés pharmaceutiques (profils de libération personnalisables et formulations multi-médicaments) et les dispositifs médicaux tels que les traversées de pacemaker en céramique et les implants de haute précision.

Comment la technologie d’Exentis peut-elle soutenir la production de masse d’applications pharmaceutiques ?

Pour permettre la production de masse, Exentis propose une gamme de systèmes avancés, notamment le système Exentis EX431 GMP, le système Exentis EX432 iflex GMP et le système Exentis EX434 iflex GMP. Ces solutions sont basées sur un processus d’impression à froid qui garantit que les produits biopharmaceutiques et les composés médicamenteux sensibles conservent leur intégrité structurelle et fonctionnelle.

La technologie d’impression 3D d’Exentis permet aux fabricants pharmaceutiques de sélectionner et de combiner librement différents principes actifs pharmaceutiques (API) lors de la production de comprimés. Cette technologie peut intégrer jusqu’à trois API différents dans un seul comprimé.

« Cette flexibilité permet la production de polycomprimés et de dosages personnalisés, ce qui est souvent difficile à réaliser avec l’impression 3D traditionnelle », explique Raju Willener, responsable de l’unité Pharma/Medical.

« Cette flexibilité permet la production de polycomprimés et de dosages personnalisés, ce qui est souvent difficile à réaliser avec l’impression 3D traditionnelle », explique Raju Willener, responsable de l’unité Pharma/Medical.

De plus, comme annoncé dans l’introduction de cet article, la technologie d’Exentis permet également de traiter des céramiques techniques (utilisées pour les implants médicaux tels que les traversées de pacemakers) et des polymères biodégradables, qui permettent une libération contrôlée des médicaments et garantissent un dosage précis dans le temps.

Sur le plan technique, le processus conforme aux BPF (Bonnes pratiques de fabrication) élimine la dégradation thermique, qui est une préoccupation majeure dans la fabrication additive pharmaceutique. Grâce à l’automatisation et au contrôle précis de la libération des médicaments, le système de production multicouche permet un contrôle précis des profils de libération des médicaments dans le corps humain. Cette caractéristique facilite la production de comprimés à libération immédiate, prolongée et séquentielle, optimisant ainsi l’efficacité thérapeutique ; elle améliore également la formulation galénique (la science de la formulation des médicaments) grâce à une meilleure biodisponibilité des médicaments et à une meilleure observance du traitement par les patients.

« Contrairement aux autres méthodes d’impression 3D qui se limitent au prototypage ou à la production en petites séries, la fabrication additive industrielle pharmaceutique d’Exentis est une technologie d’impression à froid entièrement évolutive et conforme aux BPF qui permet la production en série tout en préservant l’intégrité des médicaments, en optimisant l’efficacité des ressources et en offrant une flexibilité de formulation inégalée. De plus, le vaste portefeuille de brevets d’Exentis renforce son leadership dans l’innovation en matière de fabrication additive pharmaceutique », note Willener.

Applications complexes dans la fabrication pharmaceutique et médicale

Les comprimés à plusieurs ingrédients, les formulations à libération contrôlée et les composants médicaux de haute précision sont considérés comme des applications complexes à réaliser avec la sérigraphie 3D.

Les comprimés à plusieurs ingrédients, les formulations à libération contrôlée et les composants médicaux de haute précision sont considérés comme des applications complexes à réaliser avec la sérigraphie 3D.

Les comprimés à plusieurs ingrédients contiennent plusieurs API en une seule étape de production, ce qui réduit le nombre de comprimés que les patients doivent prendre quotidiennement. Les formulations à libération contrôlée personnalisées permettent de programmer des profils de libération immédiate, retardée ou prolongée dans un seul comprimé. Les composants médicaux de haute précision comprennent les implants médicaux à base de céramique et de polymères qui nécessitent des structures de surface ultrafines et une précision dimensionnelle exceptionnelle.

L’une des principales raisons de cette complexité réside dans les exigences réglementaires. Qu’il s’agisse de développer des comprimés à plusieurs ingrédients ou des implants de haute précision, l’industrie pharmaceutique est soumise à des exigences strictes en matière de contrôle qualité. Cela rend indispensables la cohérence d’un lot à l’autre, la reproductibilité et la conformité aux normes internationales. Par conséquent, ces produits doivent faire l’objet de validations approfondies, de tests de biocompatibilité et d’évaluations de performance à long terme.

Il est intéressant de noter que ces aspects réglementaires et de conformité jouent en faveur d’Exentis : « Le système de fabrication certifié GMP d’Exentis garantit la conformité aux normes de la pharmacopée, ce qui le rend viable pour les marchés pharmaceutiques mondiaux. La possibilité d’imprimer des codes QR directement sur les comprimés améliore encore l’observance des patients, en permettant un suivi numérique et un accès à l’information en temps réel. Les structures sérigraphiées combinent les avantages des propriétés métalliques telles que la bonne conductivité thermique, la haute résistance et la haute résistance à l’oxydation avec les avantages du façonnage fonctionnel, des structures fines et des quantités de production élevées. La plateforme de fabrication additive pharmaceutique industrialisée d’Exentis offre une protection robuste contre les médicaments falsifiés grâce à ses fonctionnalités innovantes de suivi et d’authentification, garantissant la sécurité pharmaceutique et la sécurité des patients », explique l’expert.

D’autres raisons peuvent expliquer cette complexité, notamment :

- Compatibilité des matériaux : dans le cas des comprimés à plusieurs ingrédients, par exemple, les différents principes actifs pharmaceutiques (API) peuvent avoir des propriétés physiques et chimiques variables (par exemple, solubilité, stabilité, points de fusion).

- Les mécanismes de libération contrôlée dans les formulations de libération de médicaments – un défi qu’Exentis relève grâce à une distribution des API inviolable et contrôlée. En effet, la technologie d’impression multicouche d’Exentis garantit que la composition de chaque comprimé est unique et difficile à reproduire par les contrefacteurs

- Ainsi que la précision à l’échelle microscopique des composants de haute précision

« La technologie d’Exentis offre une défense multicouche contre les médicaments falsifiés, en s’appuyant sur des codes QR sur les comprimés, une structuration précise des API et un suivi numérique pour renforcer la sécurité des médicaments, protéger les patients et garantir le respect total des réglementations pharmaceutiques », souligne M. Willener.

Conclusion

Si l’impression 3D sérigraphique a déjà démontré son fort potentiel dans le domaine de la bio-impression et des dispositifs médicaux, ses applications s’étendent progressivement à d’autres secteurs, tels que l’électronique et les semi-conducteurs. Les analyses d’Exentis suggèrent que cette technologie pourrait considérablement transformer la production de médicaments et la fabrication de dispositifs médicaux, en offrant de nouveaux niveaux de précision et d’évolutivité. Cependant, les informations concrètes sur les applications commerciales étant limitées, nous attendons avec impatience de voir des exemples concrets qui démontrent véritablement ses capacités.

Si l’impression 3D sérigraphique a déjà démontré son fort potentiel dans le domaine de la bio-impression et des dispositifs médicaux, ses applications s’étendent progressivement à d’autres secteurs, tels que l’électronique et les semi-conducteurs. Les analyses d’Exentis suggèrent que cette technologie pourrait considérablement transformer la production de médicaments et la fabrication de dispositifs médicaux, en offrant de nouveaux niveaux de précision et d’évolutivité. Cependant, les informations concrètes sur les applications commerciales étant limitées, nous attendons avec impatience de voir des exemples concrets qui démontrent véritablement ses capacités.

Images: Exentis Group AG – N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !