L’acier inoxydable 17-4 PH est un acier inoxydable martensitique à durcissement par précipitation qui est généralement utilisé dans les applications nécessitant une résistance élevée et un niveau modeste de résistance à la corrosion. Décrit comme un matériau présentant la plus grande résistance à la traction, ses qualités peuvent avoir une résistance deux fois supérieure à celle des types 304 et 316, les aciers inoxydables les plus couramment utilisés.

Une équipe de chercheurs du National Institute of Standards and Technology (NIST), de l’université du Wisconsin-Madison et de l’Argonne National Laboratory a identifié des compositions particulières d’acier 17-4 qui, une fois imprimées, correspondent aux propriétés de la version fabriquée de manière conventionnelle. Ces nouvelles découvertes pourraient aider les producteurs de pièces en PH 17-4 à utiliser l’impression 3D pour réduire leurs coûts et augmenter leur flexibilité de fabrication.

Malgré ses avantages par rapport à la fabrication conventionnelle, l’impression 3D de certains matériaux peut donner des résultats trop irréguliers pour certaines applications. L’impression du métal est particulièrement complexe, en partie à cause de la rapidité avec laquelle les températures changent au cours du processus.

“Lorsque vous pensez à la fabrication additive des métaux, nous soudons essentiellement des millions de minuscules particules en poudre en une seule pièce à l’aide d’une source à haute puissance telle qu’un laser, les fondant en un liquide et les refroidissant en un solide“, a déclaré Fan Zhang, physicien au NIST et coauteur de l’étude. “Mais le taux de refroidissement est élevé, parfois supérieur à un million de degrés Celsius par seconde, et cette condition extrême de non-équilibre crée un ensemble de défis de mesure extraordinaires.”

Étant donné que le matériau se réchauffe et se refroidit si rapidement, l’arrangement, ou structure cristalline, des atomes au sein du matériau change rapidement et est difficile à cerner, a déclaré Zhang. Faute de comprendre ce qui se passe dans la structure cristalline de l’acier lors de son impression, les chercheurs se sont efforcés pendant des années à imprimer en 3D du PH 17-4, dont la structure cristalline doit être parfaite – un type appelé martensite – pour que le matériau présente ses propriétés très recherchées.

Alors, que se passe-t-il pendant les changements rapides de température ?

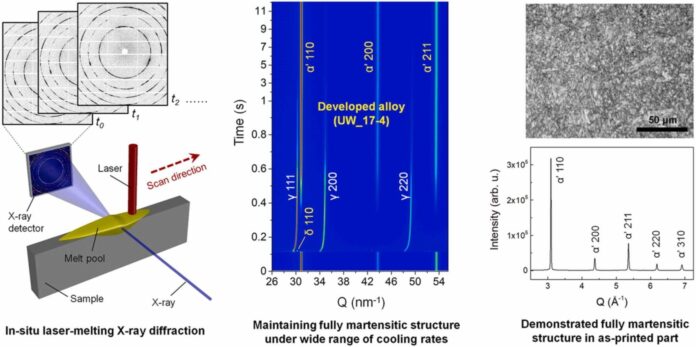

Dans le but de trouver un moyen de faire évoluer la structure interne vers la martensite, les chercheurs ont utilisé un synchrotron de diffraction des rayons X, ou XRD, pour observer les changements rapides de structure qui se produisent en quelques millisecondes.

La station terminale de diffraction des rayons X (XRD) mesure l’interférence constructive de l’onde des rayons X avec la répétition de la structure atomique et interfaciale des matériaux. Il s’agit d’une technique fondamentale en science et ingénierie des matériaux, qui fournit des informations sur des structures régulières et bien définies, telles que les réseaux cristallins ou les interfaces dans les matériaux multicouches.

“Dans la XRD, les rayons X interagissent avec un matériau et forment un signal qui est comme une empreinte digitale correspondant à la structure cristalline spécifique du matériau“, a déclaré Lianyi Chen, professeur d’ingénierie mécanique à UW-Madison et co-auteur de l’étude.

L’équipe a cartographié l’évolution de la structure cristalline au cours de l’impression, révélant ainsi l’influence de certains facteurs sur lesquels elle pouvait agir, comme la composition du métal en poudre, sur l’ensemble du processus.

Si le fer est le principal composant de l’acier PH 17-4, la composition de l’alliage peut contenir des quantités différentes d’une douzaine d’éléments chimiques différents. Les chercheurs, qui disposent désormais d’une image claire de la dynamique structurelle pendant l’impression 3D, ont pu affiner la composition de l’acier pour trouver un ensemble de compositions comprenant uniquement du fer, du nickel, du cuivre, du niobium et du chrome, qui ont fait l’affaire.

“Le contrôle de la composition est vraiment la clé de l’impression 3D des alliages. En contrôlant la composition, nous sommes en mesure de contrôler la façon dont elle se solidifie. Nous avons également montré que, sur une large gamme de vitesses de refroidissement, par exemple entre 1 000 et 10 millions de degrés Celsius par seconde, nos compositions donnent systématiquement de l’acier 17-4 PH entièrement martensitique“, a déclaré Zhang.

La nouvelle étude pourrait également avoir des retombées au-delà de l’acier 17-4 PH. Non seulement l’approche basée sur la DRX pourrait être utilisée pour optimiser d’autres alliages pour l’impression 3D, mais les informations qu’elle révèle pourraient être utiles pour construire et tester des modèles informatiques destinés à prédire la qualité des pièces imprimées.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !