Des artefacts en escalier apparaissent sur les bords des images sagittales et coronales reformatées lorsque de larges collimations et des intervalles de reconstruction sans chevauchement sont utilisés. Dans les procédés d’impression 3D classiques, ils sont visuellement gênants et peuvent même nuire à la structure de l’impression.

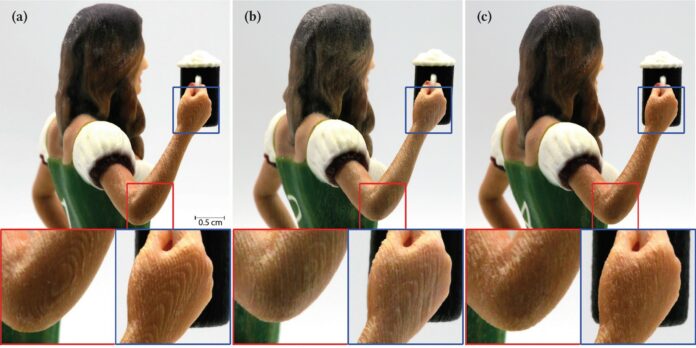

Pour générer des surfaces plus précises, des chercheurs de l’Institut Fraunhofer de recherche en infographie IGD ont mis au point un nouveau procédé pour les imprimantes 3D polyjet. Il minimise les erreurs de quantification de sorte que les artefacts en escalier ne sont plus perceptibles dans l’impression réelle et se situent à un niveau bien inférieur aux effets physiques du processus d’impression. Il en résulte des objets dont la surface est plus lisse et plus uniforme.

L’industrie du divertissement bénéficie de résultats d’impression de haute qualité

Pour obtenir l’effet souhaité, la surface de l’objet est modulée par un signal à haute fréquence, tel que le bruit bleu. Cela conduit à une distribution des erreurs de quantification vers les hautes fréquences, qui sont ensuite éliminées par la fonction de l’œil humain et les multiples processus d’impression. Alan Brunton, membre de l’équipe de trois auteurs, explique : “Le temps d’impression reste le même, quel que soit le procédé. Le processus de tramage ne nécessite pas non plus de temps de calcul supplémentaire.“

Le procédé est utilisé, par exemple, dans l’industrie du divertissement. Des figures et des objets sont imprimés pour des films d’animation, des jeux vidéo et des jeux de société. Contrairement aux procédés précédents, ils bénéficient de la précision géométrique et chromatique conférée par l’approche de tramage des formes et ont donc un aspect particulièrement réaliste.

Une application flexible

Le procédé de tramage peut être utilisé comme une méthode purement algorithmique indépendamment du matériel, c’est-à-dire avec différentes imprimantes 3D polyjet. La solution présentée dans le document de recherche est utilisée avec le pilote d’imprimante 3D Cuttlefish développé par Fraunhofer IGD. Sur la base des résultats publiés aujourd’hui, les scientifiques étudieront à l’avenir l’autre hypothèse, à savoir si la surface plus lisse des objets imprimés les rend également plus résistants.

La recherche complète a été décrite dans l’article intitulé “Shape Dithering for 3D Printing“.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com