Dans le cadre d’un projet de développement conjoint lancé il y a deux ans, une équipe interfonctionnelle Ford-ExOne a qualifié l’un des alliages d’aluminium les plus utilisés dans le monde.

Cela fait deux décennies que les deux entreprises entretiennent de solides relations commerciales qui ont conduit à l’acquisition par Ford de plusieurs imprimantes 3D à sable industriel ExOne, imprimantes 3D qui soutiennent la production de moules et de noyaux en sable pour le moulage des métaux.

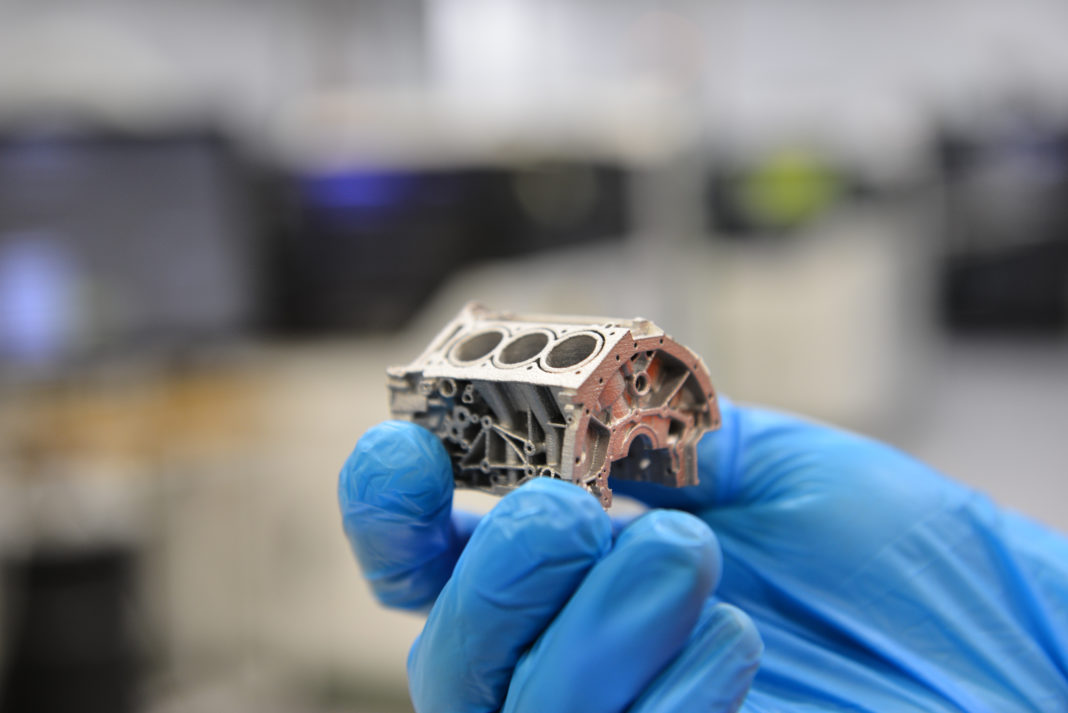

Dans le cadre d’un projet cofinancé par les deux entreprises, une équipe d’experts a mis au point un procédé en attente de brevet pour l’impression 3D par jet de liant et le frittage de l’aluminium, qui offre des propriétés comparables au moulage sous pression.

Selon les experts, certains alliages d’aluminium peuvent être imprimés en 3D aujourd’hui à l’aide de lasers, mais le processus serait beaucoup plus lent que ce nouveau procédé.

Ford vise à améliorer l’efficacité en produisant des pièces complexes conçues uniquement pour la fabrication additive, qui permet de réduire la taille et le poids, de consolider les pièces et d’améliorer les performances.

« Il s’agit d’une percée dans la fabrication de pièces imprimées en 3D et frittées pour l’industrie automobile », a déclaré Harold Sears, responsable technique de Ford pour la fabrication additive. « Bien que le processus d’impression 3D soit très différent de celui de l’emboutissage des panneaux de carrosserie, nous comprenons mieux aujourd’hui le comportement de l’aluminium, ainsi que sa valeur dans l’allègement des véhicules. L’impression 3D à grande vitesse de l’aluminium ouvre la voie à d’autres possibilités que nous commençons tout juste à envisager, car elle permet de fabriquer des pièces complexes avec de l’aluminium, ce qui n’était pas possible auparavant. Cela ouvre vraiment la voie à d’autres possibilités. »

Comment fonctionne le nouveau procédé ?

Comme vous le savez peut-être, dans un procédé de projection de liant, la poudre métallique est humidifiée dans un but précis par un liant liquide. Le liant est appliqué sur la poudre, avant l’ajout de la couche suivante.

Découvrez plus sur le potentiel et les limites du binder jetting et du MIM.

Le procédé en attente de brevet mis au point par Ford et ExOne nécessite l’utilisation d’un fichier numérique pour injecter rapidement un liant dans un lit de particules de poudre telles que du métal, du sable ou de la céramique afin de créer une pièce solide, une fine couche à la fois. ExOne explique dans un communiqué de presse qu’à la fin de la fabrication, la pièce métallique liée finale doit être frittée dans un four pour fusionner les particules en un objet solide.

L’étape de post-traitement qui est le chauffage permet de renforcer la poudre d’aluminium qui conserve ses propriétés matérielles. Étant donné les exigences et la complexité du frittage de l’acier inoxydable, le fait de pouvoir atteindre des densités élevées, supérieures à 99 %, constitue une étape importante pour l’ensemble de l’industrie.

« Développer un moyen rapide, abordable et facile d’imprimer de l’aluminium en 3D avec les propriétés des matériaux traditionnels est une étape essentielle pour alléger davantage de produits et offrir un avenir plus durable », a déclaré John Hartner, CEO d’ExOne. « Nos ingénieurs et scientifiques de classe mondiale se concentrent sur la résolution des problèmes les plus difficiles avec la technologie d’impression 3D, et cette réalisation est une véritable victoire pour nous tous. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !