Vous vous souvenez lorsque nous expliquions que le post-traitement dans la fabrication additive de pièces médicales est une question de responsabilité ? Eh bien, nous avons récemment participé à un webinaire qui a encore confirmé cette affirmation, mais a surtout donné aux participants amples informations sur une technologie qui peut efficacement aider l’opérateur à passer à d’autres étapes de post-impression.

Le spécialiste allemand des systèmes de dépoudrage automatisés, Solukon, a tenu un webinaire avec le centre suisse m4m en tant que co-animateur sur « la MedTech et le dépoudrage ». Le centre suisse de fabrication additive développe des applications médicales qui favorisent le développement et l’utilisation de la FA. En mettant l’accent sur l’ensemble du savoir-faire en matière de processus dans un environnement validé, le centre a pour mission de combler le fossé entre les institutions de recherche et les entreprises médicales en Suisse. Il va sans dire que pour mener à bien cette mission, le centre s’entoure de partenaires technologiques clés tels que Solukon.

Transformer un besoin clinique en une solution de FA validée

D’entrée de jeu, Nicolas Bouduban, du centre suisse m4m, explique la complexité de la transformation d’un besoin clinique en une solution de FA validée. Que le besoin provienne d’un centre de recherche, d’une start-up ou d’un fournisseur de FA, la solution qui résultera de cette demande bénéficiera à un patient donné. Par conséquent, les exigences de fabrication resteront les mêmes : créer un produit sûr, certifié et perturbateur. La certification et la perturbation dépendent généralement du processus de fabrication, qui est dans ce cas la fabrication additive.

Pour Bouduban, un “nouveau” processus de fabrication nécessite toujours plus d’attention car il peut ajouter des complexités supplémentaires dans le travail des professionnels de la santé s’il n’est pas bien géré. Sans compter que les professionnels doivent toujours évaluer tous les risques pour le patient.

Prenant l’exemple des implants spécifiques aux patients, l’expert a souligné l’utilisation croissante des outils de numérisation pour la fabrication de dispositifs sur mesure. Si vous êtes un médecin spécialiste, vous savez certainement que, dès la première étape, qui est l’imagerie médicale numérique, chaque étape est minutieusement contrôlée par des experts de différents domaines avant l’intervention chirurgicale et l’implantation du dispositif médical proprement dites.

Cependant, lorsqu’on utilise la FA, on se rend vite compte que l’étape la plus importante n’est pas le processus de fabrication lui-même. En fait, cette étape devient très simple lorsque nous savons que le succès d’un processus de fabrication réside dans sa capacité à garantir à la fois la santé et la sécurité des opérateurs ainsi que la qualité et la certification des produits finis. Et la condition préalable pour y parvenir est le « dépoudrage ».

« Dépoudrage »/ enlèvement des poudres : première étape après le processus de fabrication

L’enlèvement des poudres est assez simple à comprendre. La tâche consiste à enlever la poudre restante de la partie imprimée. Ce qui rend cette opération difficile pour les opérateurs, c’est le temps qu’ils prennent habituellement pour la réaliser manuellement.

C’est là qu’intervient Solukon. En introduisant l’automatisation dans le jeu, l’entreprise assure un gain de temps de près de 90%, une récupération de la poudre sans contamination, une protection contre les poussières toxiques et les explosions de poussières ainsi que des résultats de nettoyage reproductibles.

Avec une empreinte mondiale, la société allemande a convaincu les professionnels de diverses industries, notamment l’aérospatiale, l’espace, la recherche, l’énergie, le pétrole et le gaz, pour n’en citer que quelques-unes. Au cours des six dernières années, Solukon a mis au point quatre différents systèmes automatisés d’élimination de la poudre qui intègrent une technologie brevetée de récupération intelligente de la poudre (Smart Powder Recuperation SPR®).

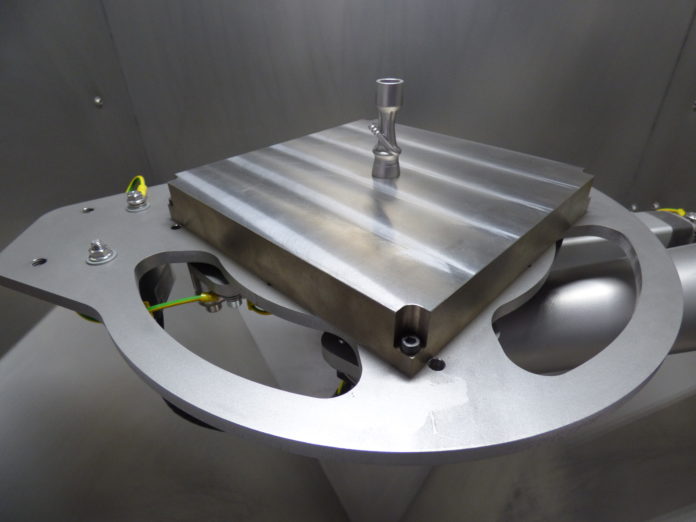

Le principe est le même pour toutes les machines : la technologie SPR® permet de faire pivoter les pièces de manière programmable autour de deux axes spatiaux, en toute sécurité. En outre, des systèmes comme le SFM-AT800-S et le SFM-AT1000-S peuvent lire un algorithme intelligent créé par le logiciel Siemens basé sur des jumeaux numériques. Cela permet de déplacer la pièce exactement le long de n’importe quel contour 3D.

En parlant de l’industrie médicale, le CEO/CTO de Solukon a expliqué que le SFM-AT200 est très adapté aux applications médicales. En termes de volume, la machine s’adapte très bien à la taille des pièces médicales imprimées en 3D. Le nettoyage et le changement de filtre de la machine permettent à l’opérateur d’effectuer facilement tout changement de matériau.

« Le SFM-AT200 est d’abord très abordable. Il offre un temps d’insertion très rapide (1 minute) ainsi qu’une faible consommation de gaz de sécurité. Les opérateurs bénéficient également d’un chargement et d’un déchargement rapides, et il n’y a pas de « suringénierie » pour réduire les coûts », ajoute Hartmann.

De plus, il faut noter que la connexion entre l’imprimante 3D et la machine de dépoussiérage de Solukon peut se faire de la même manière que l’opérateur charge sa machine. Le CEO/CTO souligne qu’ils sont au même niveau que le fabricant de l’imprimante 3D.

« Nous pouvons vous fournir un sac que vous placerez sur votre pièce à l’intérieur de l’imprimante 3D. La pièce est alors protégée pendant le transport de la pièce dans notre machine. Une fois montée sur notre SFM-AT300, vous fermez la porte et pouvez retirer le sac dans l’environnement sécurisé de notre machine », conclut M. Hartmann.

Ce webinaire a donné aux participants un premier aperçu technique sur la MedTech et l’enlèvement des poudres. Nous avons peut-être mis l’accent sur le SFM-AT200 et son adaptation à l’industrie médicale, mais Andreas Hartmann a également donné des informations clés sur les autres systèmes de la société. L’une des leçons qui nous frappe le plus est que la Medtech, plus que la plupart des industries, se caractérise par une dépendance à l’égard d’équipements sur mesure et les systèmes d’enlèvement de poudre automatisés en font inévitablement partie.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !