Pour éviter une catastrophe climatique, des milliards de dollars sont investis dans l’hydrogène, qui devrait répondre à un quart de nos besoins énergétiques d’ici 2050. Pour permettre cette transition, les industries qui produisent du dioxyde de carbone (CO2) ont un rôle important à jouer. L’industrie de production d’électricité produisant au total ~46 % des émissions mondiales de CO2 provenant des combustibles fossiles, la plupart des organisations explorent une transition vers l’hydrogène comme carburant de turbine à gaz sans carbone. À quoi ressemble cette transition vers les énergies renouvelables avec la fabrication additive (FA) ?

J’ai beau travailler dans une presse professionnelle axée sur la technologie, il y a des sujets qui m’ont toujours paru utopiques. L’hydrogène est l’un d’entre eux. Cela a toujours semblé tellement fictif… comme dans L’île mystérieuse, un roman de l’écrivain français Jules Vernes (publié en 1875), où un ingénieur explique à un journaliste comment l’eau pourrait un jour remplacer le charbon comme source d’énergie. Nous ne sommes pas très loin de cette réalité aujourd’hui, car l’hydrogène retient de plus en plus l’attention en tant que vecteur énergétique intersectoriel possible qui pourrait permettre de réduire les émissions dans plusieurs domaines d’activité, y compris ceux qui sont difficiles à maîtriser. Et je dois l’admettre : il ne s’agit pas d’un roman de science-fiction. C’est une réalité.

L’hydrogène est un combustible propre qui, lorsqu’il est consommé dans une pile à combustible, produit de l’eau. Il peut être obtenu à partir de l’eau en utilisant l’électricité produite par le soleil ou le vent. Comme il ne dégage aucun CO2 lorsqu’il est utilisé comme combustible, il jouerait un rôle crucial dans la décarbonisation de la production d’énergie thermique. Il est intéressant de noter que les turbines à gaz ne sont qu’un des nombreux types de production d’énergie thermique. Pour permettre cette transition vers une économie de l’hydrogène, les organisations repensent le rôle des turbines à gaz en tenant compte d’un certain nombre de variables propres à l’hydrogène.

Le présent dossier a pour ambition de comprendre le rôle des turbines à gaz dans cette transition vers les énergies renouvelables et le rôle que peut jouer la FA pour la rendre possible. Pour traiter ce sujet, nous aborderons les points suivants :

I – Le rôle des turbines à gaz dans un système énergétique durable.

II – Les stratégies de FA qu’on peut explorer pour rapprocher l’économie de l’hydrogène d’une mise en œuvre effective dans l’ensemble du secteur de la production d’énergie thermique ou pour permettre le démarrage de turbines à gaz vertes alimentées à l’hydrogène.

I – Le rôle des turbines à gaz dans un système énergétique durable

Une turbine à gaz est un type de moteur à combustion capable de transformer du gaz naturel ou d’autres combustibles en énergie rotative. Elle fait actuellement partie des solutions de production d’électricité à base de combustibles fossiles les plus propres, solutions qui peuvent absorber les fluctuations des énergies renouvelables et permettre de réduire les émissions, en utilisant des combustibles à faible teneur ou neutres en carbone comme le gaz naturel, le biogaz, les gaz résiduels de l’industrie et les combustibles enrichis en hydrogène.

La discussion sur les turbines à gaz alimentées à l’hydrogène est en priorité des agendas de plusieurs pays, car bon nombre d’entre eux cherchent à réduire leur dépendance à l’égard des combustibles fossiles. L’hydrogène devient donc une alternative intéressante lorsque les autres sources d’énergie renouvelables sont disponibles en quantité limitée ou fluctuante.

« Les turbines à gaz sont efficaces lorsqu’il s’agit d’équilibrer une production d’énergie renouvelable volatile, grâce à leur flexibilité et à leurs courts temps de montée en puissance. La production future d’électricité sans carbone nécessite une montée en puissance de la capacité d’hydrogène des turbines à gaz avec de l’hydrogène produit à partir d’eau et d’électricité renouvelable excédentaire. La production d’énergie à l’aide de turbines à gaz alimentées à l’hydrogène présente un autre avantage considérable : il s’agit d’une technologie de production d’énergie bien connue et bien établie dans le monde entier, ce qui signifie une introduction potentiellement beaucoup plus rapide, techniquement et économiquement réalisable, de la production d’énergie verte », déclare Eduard Hryha, professeur, division des matériaux et de la fabrication, science industrielle et des matériaux, directeur de CAM2.

Pour Vladimir Navrotsky, Chief Technology Officer de la FA et Senior Principle Key Expert chez Siemens Energy, l’intérêt pour les turbines à gaz alimentées à l’hydrogène est motivé par des considérations environnementales, politiques, technologiques et économiques qui méritent d’être mentionnées. Outre les objectifs nationaux spécifiques en matière d’émissions nettes nulles, les organisations devront très bientôt faire face à « des réglementations plus strictes sur les émissions et l’utilisation des combustibles fossiles en raison de l’accord de Paris (COP21), [ainsi que] d’autres initiatives (par exemple, le Green Deal européen, la Taxonomie européenne). » D’un point de vue économique, on note une « tarification croissante du carbone par le biais de taxes sur le CO2 ou d’échanges de droits d’émission et une pression des clients » : non seulement les entreprises et les services publics ont leurs propres exigences en matière de réduction de l’empreinte carbone, mais ils reçoivent également des exigences de la part des clients, des investisseurs et des institutions financières (par exemple, la Banque européenne d’investissement (BEI)). D’un point de vue technologique, Navrotsky note que, par exemple, pour l’industrie chimique, la « possibilité d’utiliser des effluents gazeux riches en hydrogène provenant de raffineries et de processus chimiques » constitue une forte incitation à l’utilisation de turbines à gaz alimentées à l’hydrogène. Pour les industriels et les services publics, « le mélange futur potentiel d’hydrogène dans les réseaux et les gazoducs existants exige que les turbines à gaz et les centrales électriques existantes soient capables de faire face à une certaine part de la teneur en hydrogène du carburant. »

En d’autres termes, pour envisager un « avenir net zéro », une centrale électrique pourrait vouloir recourir au captage du carbone en postcombustion ou exploiter l’hydrogène vert dans des turbines à gaz nouvelles ou modernisées dans sa centrale existante. Les turbines à gaz prêtes pour l’hydrogène peuvent également fonctionner dans des centrales à cycle combiné. Dans ce cas, elles utilisent la chaleur excédentaire pour produire de la vapeur qui alimente une deuxième turbine.

La société de technologie énergétique Siemens Energy, par exemple, a obtenu une certification de l’organisme indépendant TÜV SÜD pour son concept de centrale électrique “H2-Ready”. Selon le représentant de la société, cette certification couvre les trois phases du cycle de vie d’une centrale :

- La phase d’appel d’offres – lorsque le concept de préparation à l’hydrogène est établi conformément à la feuille de route H2 du client (certificat de concept – générique).

- La phase de projet – lorsque le concept est mis en œuvre dans la conception et la construction d’une centrale électrique H2-Ready (certificat de projet – projet spécifique).

- Et la phase de transition – lorsque la centrale est convertie en centrale à hydrogène, une fois l’hydrogène disponible (certificat de transition – spécifique au projet).

« Le certificat de concept “H2-Ready” fournit une feuille de route décrivant comment une nouvelle centrale électrique doit être conçue pour la co-combustion d’hydrogène ou même brûler de l’hydrogène pur », Navrotsky explique.

Le fait est que, malgré ces avantages, l’hydrogène n’est pas un élément chimique parfait. Il reste actuellement cher et n’est pas la source d’énergie la plus sûre à traiter. « L’hydrogène est un combustible très réactif, dont la température de la flamme est nettement supérieure à celle du gaz naturel. Par rapport au gaz naturel, sa vitesse de flamme est plus de trois fois supérieure et son délai d’auto-inflammation plus de trois fois inférieur », souligne Navrotsky.

Une partie de ce problème peut être résolue par l’intégration de processus de fabrication permettant d’adapter les composants des turbines à gaz à l’utilisation effective de l’hydrogène. C’est certainement là que la FA et la numérisation entrent en jeu.

II – Stratégies de FA qu’on peut explorer pour mettre en œuvre une économie d’hydrogène ou pour permettre une utilisation effective de turbines à gaz vertes alimentées à l’hydrogène.

« La FA joue un certain nombre de rôles importants lorsqu’il s’agit de produire de l’hydrogène (par exemple par catalyse) ou de l’utiliser comme carburant », commente Hryha.

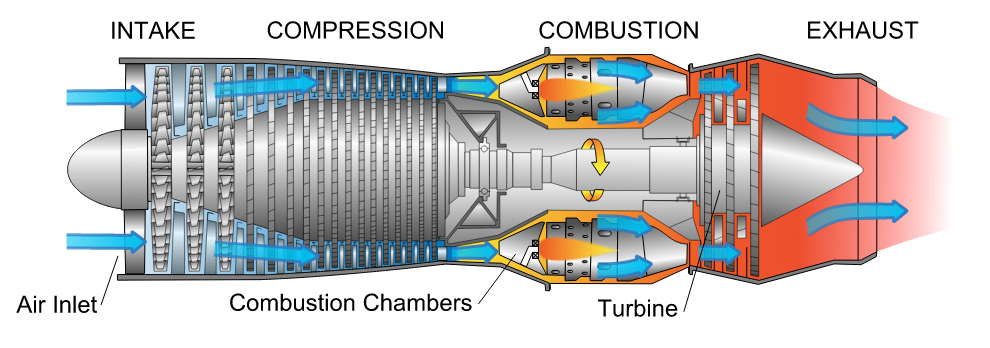

Simplifions les choses pour les non-initiés et expliquons le fonctionnement d’une turbine à gaz pour mieux comprendre le commentaire du Professeur Hryha. Une turbine à gaz se compose de trois éléments principaux : un compresseur qui aspire l’air à l’extérieur de la turbine et en augmente la pression ; une chambre de combustion qui brûle le combustible et produit un gaz à haute pression et à grande vitesse et une turbine qui extrait l’énergie du gaz provenant de la chambre de combustion.

Deux des aspects les plus importants de la chaîne de valeur de la FA sur lesquels les industries concentrent leur stratégie sont la conception (le « design ») et les matériaux.

Du côté de la conception

« La combustion de l’hydrogène est confrontée à de nombreux défis liés à la réactivité élevée de ce gaz et à la température élevée de la flamme. Par conséquent, pour faciliter cette opération, il faut une conception nouvelle et nettement plus complexe des brûleurs de combustible, qu’il n’est pas possible de produire à l’aide des technologies classiques de formage des métaux pour les matériaux modernes à haute température, afin de garantir un mélange de combustibles approprié et de permettre une combustion efficace de l’hydrogène. Par conséquent, les possibilités de conception presque illimitées offertes par la FA ouvrent de nouvelles voies pour la fabrication de brûleurs à combustible complexes, impossibles jusqu’à présent », souligne le professeur Hryha.

Siemens Energy a spécifiquement travaillé sur des applications de ce genre. Avec plus de 50 imprimantes 3D industrielles en interne, Siemens Energy a déjà réalisé plusieurs applications dans cette filière et cherche actuellement à industrialiser davantage ses processus. Au cours d’une conversation avec 3D ADEPT Media, Navrotsky souligne comment la fabrication additive a joué un rôle essentiel dans l’accélération de la conception et du prototypage des brûleurs H2 de ses turbines à gaz :

« Dans notre atelier de Finspong, nous avons commencé à étendre la capacité H2 des turbines à gaz de taille moyenne avec la combustion DLE (Dry Low Emission) de troisième génération en 2008. En 2016, nous avons atteint 10 % de la capacité H2. La mise en œuvre de la FA pour la conception et la fabrication des brûleurs ‘MGT’ en 2016 a considérablement accéléré la progression de la capacité H2. En conséquence, en 2018, nous avons déjà atteint 50 % de H2, et en 2022 75 % de H2. En 2023, nous prévoyons de tester 100 % de H2 pour certains châssis de turbine. La FA permet une conception qui peut gérer tous les problèmes mentionnés liés à la combustion du H2. La mise en œuvre d’une structure en treillis dans la conception du brûleur permet non seulement un bon mélange de l’hydrogène et de l’air du compresseur, mais elle agit également comme un dispositif de refroidissement – le combustible agit comme un liquide de refroidissement. Cela a permis d’abaisser la température du métal du brûleur pendant le fonctionnement. Actuellement, nos brûleurs de turbine à gaz SGT-600, -700 et -800 avec capacité H2 sont fabriqués avec la technologie de FA. »

Qu’en est-il des matériaux ?

Selon le professeur Hryha, « [le besoin de] matériaux à haute température, nécessaires pour une telle flamme à haute température, [dépasse] l’état actuel de la technique. C’est là que la FA présente un autre avantage : le contrôle des processus de solidification et de formation de la microstructure pendant la fabrication additive du composant complexe peut être utilisé pour synthétiser de nouveaux matériaux à haute température. »

Dans le cadre d’un projet cofinancé par l’agence suédoise pour l’innovation Vinnova, Hryha étudie actuellement de nouveaux matériaux pour les turbines à gaz vertes alimentées à l’hydrogène par le biais de la fabrication additive. Avec plusieurs partenaires, Hryha va explorer les facteurs critiques de la conception de l’alliage, les caractéristiques de la poudre et les recettes de fabrication additive idéales pour réussir la fabrication d’alliages sur mesure à base de nickel avec d’excellentes propriétés mécaniques et de corrosion à haute température. Les résultats de ce projet permettront à Höganäs d’introduire de nouvelles poudres sur le marché de la FA, à Siemens de mieux utiliser la FA sur lit de poudre métallique pour la production de composants des turbines à gaz alimentées à l’hydrogène, et d’introduire de nouveaux procédés LB-PBF (EOS) et de post-traitement (Quintus) permettant la fabrication additive de matériaux difficiles à réaliser.

Lorsqu’on lui demande pourquoi l’accent est mis sur les alliages à base de Ni, Hryha répond que ce « sont les matériaux candidats les plus appropriés pour les applications à haute température grâce à la combinaison d’une résistance et d’une stabilité élevées. » Le fait est que « les superalliages à base de Ni à haute performance nécessaires aux applications avancées, comme les composants des turbines à gaz alimentées à l’hydrogène, sont très difficiles à traiter par FA sans rencontrer d’importants problèmes de fissuration. Nous mettons en œuvre une approche complète et holistique pour atténuer la fissuration dans les superalliages avancés à base de Ni pour les applications à haute température, en combinant trois ingrédients principaux : une conception d’alliage sur mesure, un procédé LB-PBF dédié et le développement du procédé de post-traitement. De nombreuses données rapportées se concentrent sur l’un de ces aspects, mais pour un matériau et une conception aussi complexes, le matériau, la FA et le processus de post-traitement doivent être développés en synergie pour garantir une fabrication additive robuste. Le procédé LB-PBF offre une grande liberté de conception et de contrôle du processus, ce qui signifie qu’une combinaison intelligente avec le processus de post-traitement HIP nous permet non seulement de minimiser/éviter les défauts, mais aussi de contrôler la microstructure et les propriétés par l’intégration du HIP et du traitement thermique en un seul cycle (ce qui minimise également les coûts de fabrication) », poursuit-il.

Même s’il n’a pas pu s’étendre davantage sur le projet pour l’instant, il a indiqué qu’il était important de bien comprendre les possibilités et les limites physiques et techniques au cours des trois étapes afin d’assurer la réussite, la faisabilité économique et technologique du matériau, du processus de fabrication et du post-traitement.

Autres considérations à prendre en compte

« De nombreux producteurs d’électricité peuvent penser qu’il suffit de remplacer les brûleurs des turbines à gaz, mais qu’il s’agisse de convertir une vieille centrale ou d’en construire une nouvelle, la préparation au H2 ne se limite pas à cela. Les combustibles à haute teneur en hydrogène posent des problèmes non seulement au système de combustion de la turbine à gaz, mais aussi à l’ensemble de la turbine à gaz et à la centrale. La conception de l’ensemble doit être évaluée pour s’assurer que tous les composants et systèmes sont capables de fonctionner en toute sécurité avec des teneurs en hydrogène plus élevées dans le combustible. En amont du système de combustion, les combustibles à base d’hydrogène peuvent nécessiter des modifications des matériaux des composants, de la taille des tuyaux, ainsi que des capteurs et des systèmes de sécurité. En aval, le circuit d’échappement doit être évalué. Les propriétés variables des gaz d’échappement peuvent avoir une incidence sur le transfert de chaleur et les taux de corrosion, ce qui peut avoir un impact sur la durée de vie des composants », Navrotsky nous avertit.

Comme vous pouvez le constater, nous n’avons abordé qu’une infime partie du problème. Non seulement l’hydrogène n’en est qu’à ses balbutiements, mais l’utilisation de la FA en tant que technologie susceptible de favoriser son adoption et sa mise en œuvre effective dans l’industrie des turbines à gaz nécessite également de prendre en compte la complexité de la technologie et sa maturité à l’état actuel du marché. Comme le laisse entendre Navrotsky, il reste encore un long chemin à parcourir compte tenu des considérations actuelles à prendre en compte au niveau de la conception, des matériaux, des machines et, surtout, des normes. Et ces dernières ne peuvent être efficaces qu’à travers la coopération avec les universités d’une part, et la coopération avec les fournisseurs de machines et de poudres d’autre part.

Conclusions

On attend beaucoup de l’hydrogène et de ses avantages pour un avenir énergétique respectueux du climat. Au milieu de ce battage médiatique, il est juste de dire que c’est l’hydrogène vert, généré à partir de sources renouvelables, qui apportera probablement les avantages environnementaux les plus significatifs, pour autant que les industries et les gouvernements puissent prouver sa rentabilité – ce n’est peut-être que le début d’une nouvelle ère, mais cet infime rôle qu’a la fabrication additive ne doit pas être négligé.

Ce dossier a initialement été publié dans le numéro de Septembre/Octobre 2022 de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com