L’expert indépendant en énergie et fournisseur d’assurance DNV a publié une nouvelle édition de DNV-ST-B203 Fabrication additive de pièces métalliques.

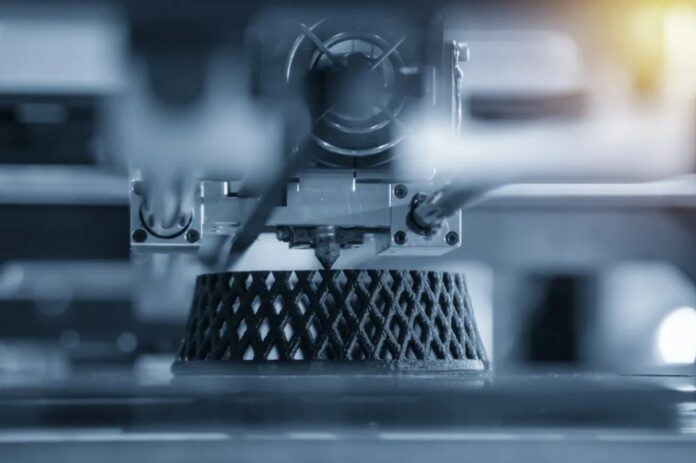

La norme, qui est le résultat d’un projet industriel conjoint, inclut désormais des exigences de base pour les technologies de fabrication additive (FA) les plus établies pour les pièces métalliques et accueille de nouveaux concepts d’assurance qualité pour l’ère à venir de la fabrication pilotée par les données.

La fabrication additive (FA) offre non seulement une autre technique de fabrication, avec des limites de conception nouvelles et uniques, mais aussi une solution potentielle aux défis de la chaîne d’approvisionnement, réduisant les délais et les coûts en permettant une fabrication locale dans un marché mondial. La fabrication additive permet de stocker des pièces détachées sous forme numérique sur un serveur et de les expédier par internet – plutôt que dans de grands entrepôts dotés de systèmes logistiques exigeants.

« La fabrication additive offre un moyen de réduire le gaspillage de matériaux dû aux opérations d’usinage excessives. La nature numérique de la fabrication additive permet également de nouveaux moyens d’assurer le contrôle de la qualité, grâce à la surveillance par des capteurs et à l’enregistrement des tendances de production – ce qui peut conduire à une confiance accrue dans la qualité d’une pièce. L’une des hypothèses de base pour atteindre ces objectifs sont des niveaux de qualité standardisé », a expliqué Lucy Craig, Directrice, Croissance, Innovation & Numérisation, Systèmes d’énergie chez DNV.

La nouvelle édition de DNV-ST-B203 comprend des exigences de qualification et de production pour trois nouvelles technologies AM, en plus des deux technologies couvertes dans la première édition. La nouvelle édition comprend des dispositions pour les technologies de FA métal les plus établies :

- Dépôt à énergie dirigée par arc électrique et faisceau laser (DED-arc et DED-LB)

- Fusion sur lit de poudre par faisceau laser et faisceau d’électrons (PBF-LB et PBF-EB)

- Jet de liant (BJT.)

En outre, la norme comprend désormais

- Des exigences pour la qualification des méthodes de fabrication combinées, telles que les caractéristiques AM sur les formes de substrat.

- Des critères d’acceptation définis pour les essais non destructifs

- Des conseils sur la définition des familles de pièces, qui peuvent étendre la validité des qualifications

- Des conseils sur le choix des classes de criticité (AMC), qui peuvent aider les utilisateurs finaux à choisir le bon niveau d’assurance qualité pour une application donnée.

- Des conseils sur les techniques d’inspection non conventionnelles et la surveillance en cours de processus, qui peuvent aider les fabricants à améliorer l’efficacité et la qualité, et à libérer la liberté de conception de la fabrication additive.

La norme a été le premier cadre accepté au niveau international pour la production et l’utilisation de pièces métalliques de haute qualité fabriquées de manière additive pour les industries pétrolières et gazières, maritimes et énergétiques. Elle introduit des approches pour gérer la qualité des pièces métalliques fabriquées de manière additive, chaque approche étant adaptée en fonction de la criticité de la fonction d’une pièce.

La nouvelle édition a été réalisée dans le cadre d’un projet industriel conjoint (JIP) dirigé par le centre technologique de DNV à Oslo. Ce JIP, appelé ProGRAM JIP phase 2, a été élaboré en menant des études de cas pratiques parallèlement à l’élaboration de la norme. La phase 2 du JIP ProGRAM comprenait des entreprises représentant des utilisateurs finaux, des entrepreneurs et des fabricants d’équipements, des fabricants de pièces, des fournisseurs de machines de FA et des fournisseurs de matières premières.

« Les enseignements tirés des études de cas ont aidé le projet à identifier les activités importantes dans le cadre de la qualification et de la production. En plus de contribuer aux travaux d’élaboration de la norme, le projet a permis de créer des pièces pouvant être mises en service. Et en comparant la consommation de ressources liée à la réparation des pièces avec celle liée au remplacement conventionnel des pièces, le projet a montré que la réparation des pièces usées par fabrication additive pouvait présenter un avantage environnemental significatif. Les travaux se poursuivent également dans le cadre de la phase 3 du projet ProGRAM JIP, qui a débuté en juin 2022 et se poursuivra jusqu’en 2024 », a déclaré Stian Gurrik, chef de projet ProGRAM JIP phase 3, Centre technologique d’Oslo, Systèmes énergétiques chez DNV.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !