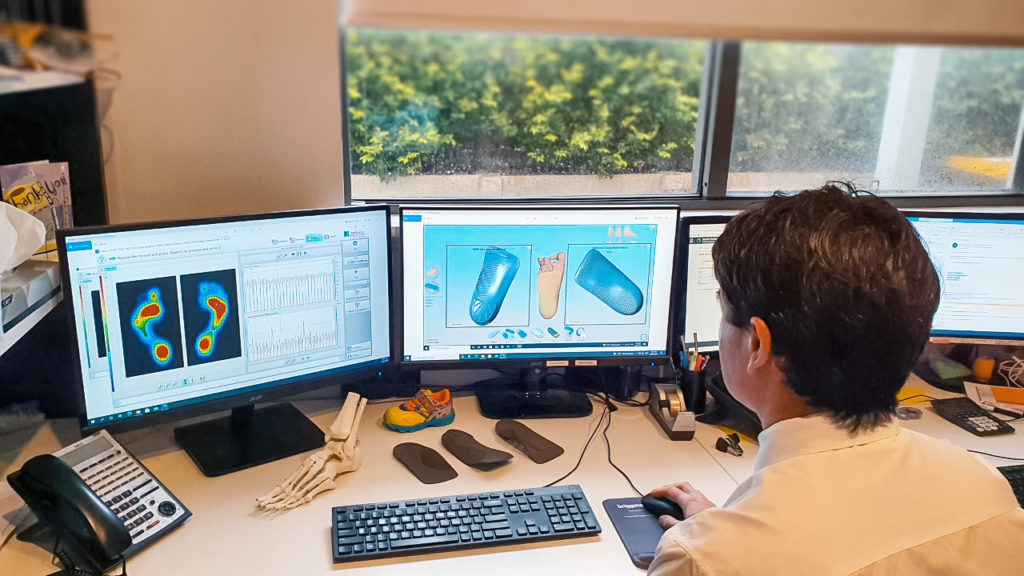

Advanced Family & Sports Podiatry est un centre médical australien qui a pour objectif “d’offrir aux patients souffrant de blessures sportives un cabinet de pointe avec les équipements les plus modernes pour améliorer la santé de leurs membres inférieurs, de leurs pieds et de leurs chevilles”.

Pour améliorer sa pratique, le centre a décidé d’explorer les capacités des technologies d’impression 3D dans la production d’orthèses. Les premières tentatives avec les technologies FDM et SLA n’ont pas donné de résultats satisfaisants, notamment en termes de résistance mécanique souhaitée.

Mark Ireland, propriétaire et podologue principal du centre, explique qu’en podologie, les objets imprimés en 3D doivent répondre à des exigences particulières : “Nos pièces doivent avoir un haut degré de précision et peuvent impliquer des formes complexes pour contourner et aider le pied et la cheville à fonctionner“, explique Mark. “Elles doivent également présenter une certaine flexibilité sans se briser, et avoir une température de déviation thermique élevée pour préserver la forme de l’orthèse sous contrainte.” Sans oublier qu’elles doivent permettre une faible absorption d’humidité en raison de l’environnement dans lequel ces orthèses sont couramment utilisées.

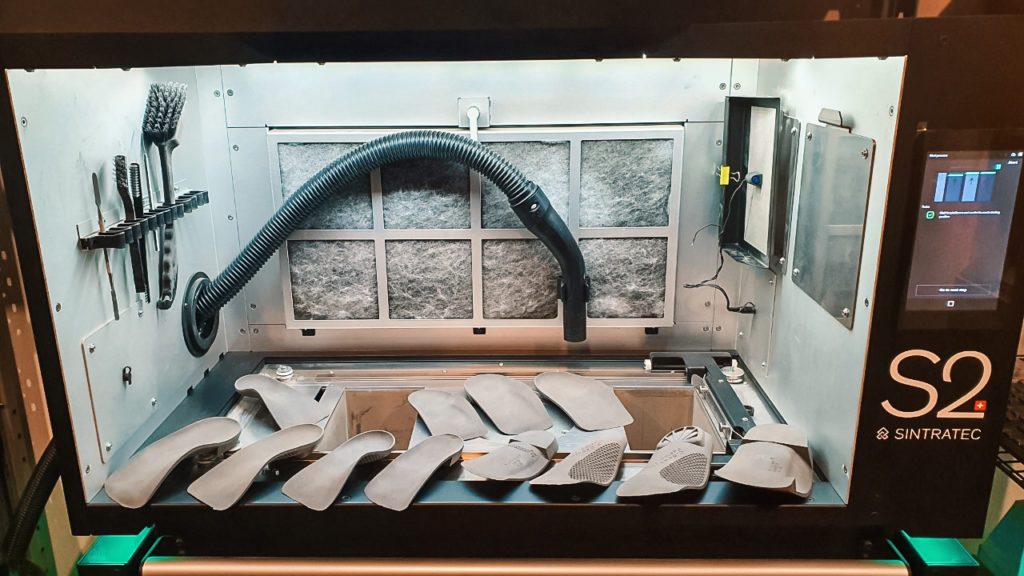

Pour répondre à ces exigences, Ireland et son équipe ont exploré l’utilisation du procédé de frittage laser sélectif (SLS) de Sintratec. L’équipe a décidé d’installer le système S2 pour ces besoins de production. Pour rappel, il s’agit d’une machine que le fabricant suisse de machines a dévoilée il y a trois ans à Formnext. Son système modulaire peut être livré dans un processus tout-en-un intégré et semi-automatisé de frittage laser, de dépoudrage, de préparation des matériaux et de post-traitement.

“Le plus grand avantage pour nous est la vitesse de production, la précision de la fabrication, la liberté de conception sans restriction pour tester et développer de nouvelles formes au profit de nos clients“, note Ireland. Utilisée pour la production d’orthèses plantaires personnalisées et semi-personnalisées, l’équipe imprime ses pièces en 3D en utilisant un matériau en nylon Sintratec PA12.

“Les matériaux répondaient parfaitement à nos besoins, l’interface utilisateur garantissait la sécurité de notre personnel lors de la manipulation du matériau pendant les processus de mélange de la poudre et de déballage des pièces, et son prix est imbattable compte tenu de la quantité de technologie proposée dans une machine d’une telle qualité“, souligne le propriétaire.

En ce qui concerne le temps, Sintratec rapporte que si les patients devaient auparavant attendre jusqu’à deux semaines pour recevoir leurs orthèses, ils peuvent désormais recevoir un produit personnalisé dans les 24 heures.

Enfin, alors que nous explorons continuellement les différentes applications médicales qui peuvent être rendues possibles grâce à l’impression 3D SLS, on constate que les orthèses viennent s’ajouter à une gamme d’applications qui comprend déjà la production de médicaments et la production de chaises spéciales pour la thérapie d’extension.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.