En naviguant sur Internet ce matin, j’ai découvert une entreprise que j’aurais dû connaître plus tôt – du moins depuis que nous avons décidé de mettre en lumière les entreprises qui produisent de manière durable. Bacth.Works est cette entreprise. Fondé en 2018, ce fabricant circulaire basé au Royaume-Uni, combine l’impression 3D et les matériaux recyclés pour faire des produits de consommation imprimés en 3D une réalité pour le consommateur.

J’aime leur idéologie : donner la priorité à la collaboration avec des fabricants et des designers locaux pour créer des designs et des projets à la demande. Cette démarche est essentielle pour réduire les déchets de la chaîne d’approvisionnement. Plus important encore, ils impliquent toutes les parties prenantes dans leur démarche puisqu’ils visent à fournir une plus grande traçabilité des produits permettant aux consommateurs de collecter et de recycler des produits avec un historique complet.

“Cela nous permettra de contrôler le nombre de boucles de recyclage par lesquelles chaque lot de matériau/plastique est passé, afin de garantir la qualité de nos produits et d’offrir une valeur maximale à nos matières premières en plastique recyclé tout au long de leur cycle de vie. Ce faisant, nous pouvons également fournir une visibilité plus détaillée de la chaîne d’approvisionnement, ce qui nous permettra de rester responsables de la réduction de nos déchets“, explique Innovate UK.

L’entreprise s’appuie sur l’impression 3D FDM pour ses projets, une technologie qu’elle trouve flexible et « scalable ». Elle utilise principalement un matériau biosourcé, le PLA, et un matériau transparent, le PET, fabriqué à partir de plastique recyclé. Le PLA permet aux clients de choisir une large gamme de couleurs – correspondant aux couleurs RAL ou Pantone. Quant au PET, il est parfait pour la gamme d’éclairage, car il donne une lumière agréable et chaude.

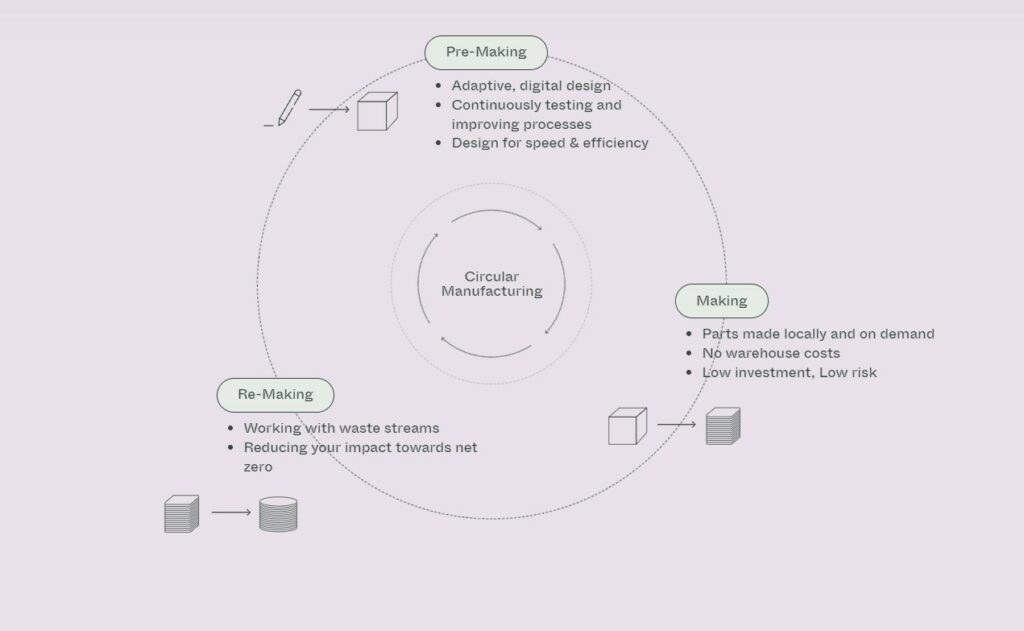

Cette phase de “refabrication” retient particulièrement mon attention, car elle n’est pas toujours présente dans les flux de production normaux. Cela signifie qu’ils réutilisent probablement les pièces fabriquées, directement ou par le biais du recyclage des matériaux.

Je ne sais pas s’ils peuvent compter sur ce modèle commercial à long terme, mais en 5 ans d’existence, ils semblent avoir déjà produit 100 000 pièces – ce qui est assez impressionnant. Leur dernière collaboration annoncée est avec Morrama | Certified B Corp. Nommé Kibu, le projet est basé sur des écouteurs ; conçus pour être assemblés et personnalisés par des enfants, chaque composant étant remplaçable et recyclable. Les écouteurs seront fabriqués par Batch.Works à Hackney, Londres, avec du PLA recyclé fabriqué à partir de déchets d’emballage provenant de l’industrie agricole, en utilisant leur méthode de modélisation par dépôt fusionné développée en interne.

À l’avenir, l’entreprise a pour objectif de lancer Batch.Systems, un système de fabrication sur site évolutif, des opérations conviviales avec un nouveau niveau d’automatisation.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.