Avec la douzaine d’acteurs qui sont entrés sur le marché de la fusion par faisceau d’électrons au cours des cinq dernières années, le statut de la fusion par faisceau d’électrons est passé d’une technologie de “roue de secours” à une solution susceptible d’offrir des avantages considérables par rapport à la fusion laser sur lit de poudre (LPBF). Parmi ces nouveaux venus, l’un d’entre eux pourrait potentiellement bouleverser le paysage technologique actuel : JEOL LTD, une société fondée en 1949 dont le siège se trouve à Akishima, au Japon, et qui compte dix-sept filiales à l’étranger réparties entre l’Amérique, l’Europe, l’Asie et l’Australie. Nous avons rencontré Bob Pohorenec, président de JEOL USA, pour comprendre pourquoi.

JEOL USA, Inc, situé près de Boston, a été créé en 1962. L’entreprise est apparue pour la première fois sur notre radar en 2021, avec le lancement de sa machine de fabrication additive métal JAM-5200EBM, mais les débuts de l’entreprise dans l’industrie de la fabrication additive remontent à 2014, lorsqu’elle a rejoint le projet TRAFAM (Technology Research Association for Future Additive Manufacturing) du gouvernement japonais. Elle a collaboré avec le Dr Akihiko Chiba de l’Université de Tohoku sur un projet de quatre ans visant à construire une machine EB-PBF basée sur l’optique électronique avancée et l’automatisation de JEOL, qui a abouti au développement d’une machine prototype installée à l’Université de Tohoku.

Si la technologie d’impression 3D EB-PBF (Electron Beam Powder Bed Fusion) de l’entreprise est au cœur de cette conversation, il est important de garder à l’esprit que les utilisateurs de FA utilisent également les instruments de métrologie et d’analyse de l’entreprise pour soutenir divers projets de recherche ou processus de fabrication.

Ceci étant dit, lorsqu’une entreprise apporte plus de sept décennies d’expertise dans la technologie du faisceau d’électrons en tant que fournisseur de microscopie électronique et de lithographie par faisceau d’électrons, on suppose qu’elle ne sera pas confrontée aux mêmes défis que d’autres OEM lorsqu’elle entre sur le marché de la FA – des défis liés à la nouveauté et à la maturité de la technologie et à la manière dont ils peuvent façonner une activité spécifique.

Néanmoins, les similitudes entre le marché de la FA et celui des équipements pour semi-conducteurs ont en quelque sorte aidé JEOL à se positionner sur le créneau de la fusion par faisceau d’électrons. Selon Pohorenec, les similitudes qui sont essentielles pour les deux marchés comprennent « les performances, le coût de possession, le temps de fonctionnement de l’équipement, la disponibilité des pièces de rechange et de l’assistance technique ».

« Toutefois, le marché des équipements pour semi-conducteurs est très mature et a fait l’objet d’un grand nombre de consolidations. Le marché de la FA est encore en développement, ce qui le rend très intéressant pour nous », poursuit-il.

À ce jour, si on considère les principales étapes qui ont marqué les activités de JEOL dans le domaine de la FA depuis que l’entreprise a lancé son imprimante 3D métal JAM-5200EBM en 2021, Pohorenec mentionne trois moments clés :

L’installation de leur première unité chez Cumberland Additive Inc. dans le campus de production de fabrication additive Neighborhood 91 à Pittsburgh en septembre 2023 ; les normes de qualification opérationnelle (OQ) AMS7032 que l’entreprise a respectées tout en satisfaisant aux exigences matérielles AMS7011 pour l’alliage Ti-6Al-4V et une commande récente reçue en décembre pour la deuxième unité à installer aux États-Unis de la part d’une université de recherche de premier plan qui travaille avec un laboratoire national sur la fabrication additive en utilisant des métaux réfractaires.

« La prochaine étape sera la première installation d’une machine JAM-5200EBM en Europe, à l’Université technique de Munich (TUM), qui aura lieu dans les prochains mois », s’enthousiasme-t-il.

Au-delà de ces perspectives prometteuses, qu’est-ce qui rend l’imprimante 3D à fusion de lit de poudre par faisceau d’électrons de JEOL vraiment exceptionnelle ?

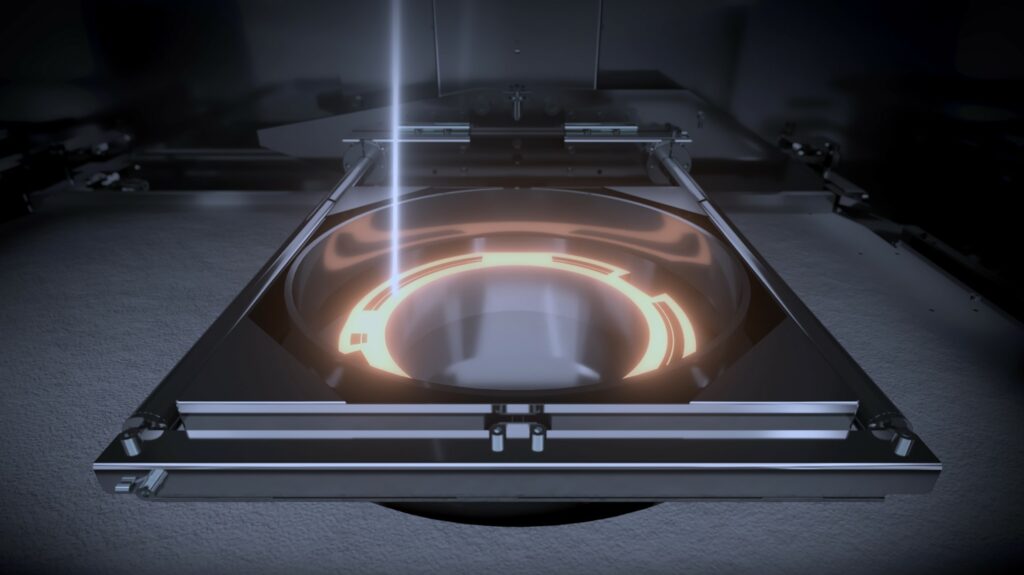

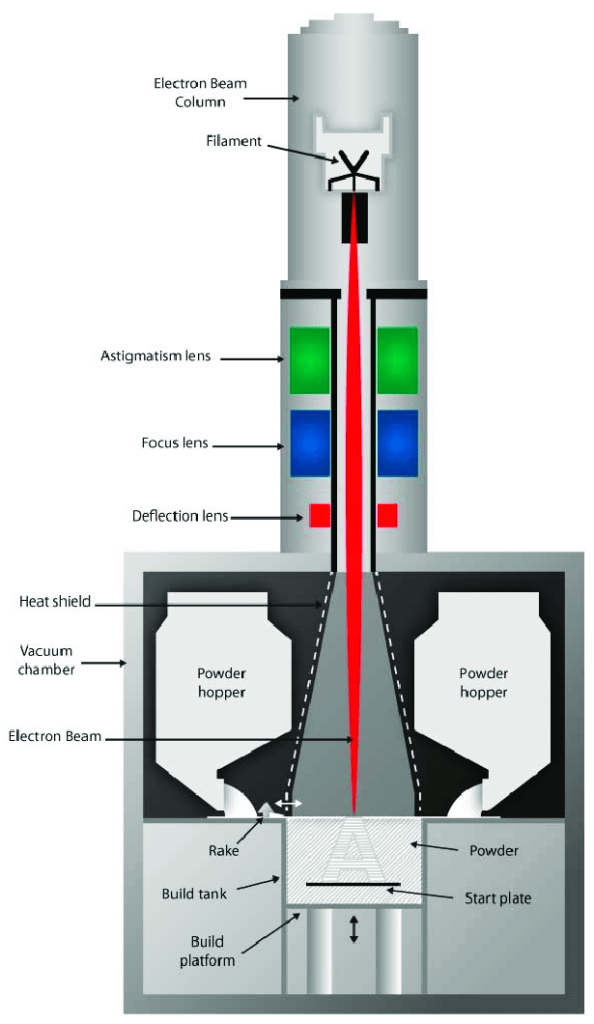

Tout d’abord, pour les débutants dans ce domaine, la fusion de lit de poudre par faisceau d’électrons (EB PBF) repose sur l’utilisation d’un faisceau d’électrons à haute puissance pour faire fondre couche par couche des poudres métalliques conductrices telles que le cuivre et le titane.

« Dans le cas de la machine JAM-5200EBM, nous avons utilisé une bonne partie du savoir-faire et de la technologie de nos systèmes de lithographie par faisceau d’électrons qui sont utilisés dans les environnements de fabrication de semi-conducteurs. Le résultat est un système optique à électrons qui permet à l’utilisateur d’ajuster le courant du faisceau sans en modifier le diamètre. Ce système offre également une durée de vie de l’émetteur d’électrons d’au moins 1 500 heures, soit plus du double de celle des autres systèmes EB-PBF, ce qui se traduit par une plus grande disponibilité des outils. Un autre facteur de différenciation important est notre “e-shield” breveté, qui élimine le besoin de gaz hélium pendant le processus de fabrication. Nous lancerons cette année plusieurs nouvelles fonctionnalités qui seront très utiles aux propriétaires de machines », explique le président de JEOL USA.

Les lecteurs réguliers de 3D ADEPT Media se souviendront peut-être que nous avons récemment discuté des raisons pour lesquelles la fabrication additive par faisceau d’électrons en général pourrait être un candidat idéal pour la production de pièces à grande échelle, mais qu’elle est encore loin d’être adoptée. La fusion par faisceau d’électrons a trouvé des applications dans les secteurs médical, aérospatial et autres.

S’il n’a pas précisé lesquelles, Pohorenec confirme qu’il existe des applications pour lesquelles le procédé EB-PBF n’est pas approprié. Parmi les applications où la technologie peut jouer un rôle clé, il cite l’aérospatiale, la défense et les appareils médicaux, qui « nécessitent des métaux tels que le Ti64, l’Inconel, le cuivre et le tungstène et doivent répondre à des exigences strictes en matière de propriétés. Le remplacement de pièces moulées de faible volume dans un délai relativement court est également un domaine dans lequel l’EB-PBF peut jouer un rôle précieux ».

La comparaison éternelle avec les technologies PBF

La fusion sur lit de poudre par faisceau d’électrons a toujours été décrite et considérée comme le concurrent le plus féroce de la fusion laser sur lit de poudre (LPBF). Si je pense qu’ils ne devraient pas être qualifiés de concurrents, il faut reconnaître que ce procédé présente quelques avantages par rapport au LPBF. Par exemple, la capacité de traiter des métaux très purs, sans porosité ni oxydation, le traitement de matériaux à des températures très élevées, la réduction du besoin de traitement thermique ou même la possibilité de réutiliser jusqu’à 98 % de la poudre inutilisée.

Par ailleurs, le procédé EPBF a souvent été critiqué pour son manque de sélection de matériaux et d’options multi-matériaux, ainsi que pour le temps nécessaire à l’établissement du vide et la résolution moins détaillée que le procédé LPBF.

Il va sans dire que ces avantages et inconvénients peuvent varier d’une machine à l’autre. Pohorenec évoque quelques avantages qui pourraient être associés à la production de pièces pour l’aérospatiale et d’autres encore : « La capacité du procédé EB-PBF à construire des structures autonomes ou sans support dans un grand volume est un avantage majeur en termes de temps et de coûts par rapport à d’autres technologies LPBF. En outre, cela permet de construire une variété de pièces dans le volume, ce qui permet aux ingénieurs concepteurs de maximiser la productivité de la machine ».

Parmi le large éventail d’applications aérospatiales qui pourraient être réalisées grâce au procédé EPBF, l’une de celles que Pohorenec met en avant est l’aube de turbine de moteur à réaction, dont la conception peut être améliorée pour obtenir des moteurs plus performants.

Pour le président, « la possibilité d’empiler ces aubes sans support et d’obtenir les mêmes propriétés métallurgiques que les aubes fabriquées traditionnellement présente un réel intérêt ».

Et maintenant?

Si je ne doute pas que des temps intéressants s’annoncent pour les entreprises spécialisées dans le procédé EPBF, je suis fermement convaincue que celles qui pourraient faire la différence sur le marché sont celles qui se concentreront sur l’amélioration de l’assistance à la clientèle. C’est en tout cas ce que JEOL a l’intention de faire.

« Certaines des industries que nous soutenons exigent des accords de niveau de service avec des temps de réponse garantis, ce qui signifie qu’un ingénieur de service se rend sur place dans un nombre d’heures ou de jours donné, et une livraison rapide des pièces de rechange. Au fil des ans, nous avons développé une infrastructure de service à la clientèle importante et en pleine expansion pour soutenir les propriétaires de nos équipements. Pour raccourcir les délais de réponse, nous installons des ingénieurs de service sur le terrain dans toutes les zones géographiques où nos équipements sont installés. Rien qu’en Amérique du Nord, nous avons plus de 180 ingénieurs sur le terrain. Nous prenons le service à la clientèle très au sérieux et le considérons comme un élément clé de notre proposition de valeur », conclut Pohorenec.

Cet interview a initialement été publié dans le numéro de Janvier/Février de 3D ADEPT Mag.