« Le nombre d’imprimantes 3D que vous possédez ne dit pas tout ».

Si je devais passer un examen dans lequel je devais citer cinq secteurs clés dans lesquels la fabrication additive (FA) est imparable, l’automobile ferait certainement partie de ma liste. Étonnamment, dans la courte liste des constructeurs automobiles qui misent sur la fabrication additive, tous ne parviennent pas à économiser des millions grâce à cette technologie. Ford est une exception et plus j’en apprends sur cette entreprise, plus je me rends compte que sa courbe d’adoption dans différentes régions implique des capacités et des objectifs différents.

Si vous êtes un lecteur régulier de 3D ADEPT Media, vous savez peut-être déjà que les activités de FA de Ford vont parfois au-delà de la production d’accessoires et de pièces imprimées en 3D pour ses véhicules et impliquent des partenariats technologiques avec des OEMs d’impression 3D. Un examen plus approfondi de notre couverture révèle que la plupart des activités de l’entreprise couvertes jusqu’à présent sont liées à des opérations menées en Amérique du Nord – 3D ADEPT étant une presse professionnelle mondiale.

Si vous êtes un lecteur régulier de 3D ADEPT Media, vous savez peut-être déjà que les activités de FA de Ford vont parfois au-delà de la production d’accessoires et de pièces imprimées en 3D pour ses véhicules et impliquent des partenariats technologiques avec des OEMs d’impression 3D. Un examen plus approfondi de notre couverture révèle que la plupart des activités de l’entreprise couvertes jusqu’à présent sont liées à des opérations menées en Amérique du Nord – 3D ADEPT étant une presse professionnelle mondiale.

Néanmoins, avec plus de 60 % de notre lectorat basé en Europe, une question peut facilement venir à l’esprit de tout un chacun : quelle est la stratégie derrière l’adoption de la fabrication additive (FA) par Ford ? Ou, comme je l’ai dit au début, comment Ford réussit-il à économiser des millions grâce à cette technologie ?

Une stratégie d’innovation basée sur 6 piliers

Si Ford utilise la FA depuis plusieurs années, l’entreprise a attiré l’attention lorsque son usine de Valence a commencé à ajouter des imprimantes 3D SLA à son parc d’imprimantes 3D. À l’époque, en 2021, nous savions que l’objectif à court terme était de fabriquer des bouchons en plastique utilisés dans les tests sous vide pour détecter les fuites du moteur.

« Notre parcours en matière d’impression 3D commence par des activités d’essai. Valence a été la première usine à disposer d’un centre d’impression 3D et ce que nous avons fait ici a été copié dans toute l’Europe et dans le monde entier », a déclaré René Wolf, directeur général de la fabrication chez Ford-Werke, à 3D ADEPT Media. « En 2022, nous avons créé une équipe d’innovation de l’UE qui a défini six piliers clés sur lesquels nous devrions concentrer notre stratégie. Ces piliers comprennent les systèmes de vision, la robotique, la numérisation, le big data, les véhicules automatisés et évidemment la fabrication additive. La fabrication additive étant l’un de nos principaux piliers d’innovation, nous voulions sortir d’une niche en proposant de meilleures applications. »

Pour cette raison, l’objectif ultime de Ford n’était pas de parvenir à une production de masse – du moins pas à l’époque -, mais d’échanger des connaissances et de partager des conceptions imprimables en 3D entre experts de différents sites ; et plus tard, de mettre progressivement en place un système de numérisation des pièces.

Pour cette raison, l’objectif ultime de Ford n’était pas de parvenir à une production de masse – du moins pas à l’époque -, mais d’échanger des connaissances et de partager des conceptions imprimables en 3D entre experts de différents sites ; et plus tard, de mettre progressivement en place un système de numérisation des pièces.

Valence ayant été choisie comme projet pilote pour assurer un déploiement harmonieux dans l’ensemble de l’UE, les premiers germes de cette stratégie ont été observés 18 mois plus tard, avec l’ouverture du Centre du véhicule électrique de Cologne.

La FA au Centre du véhicule électrique de Cologne

Février 2023 : Ford annonce la transformation de ses sites de production à Cologne dans le but de favoriser la numérisation et l’industrie 4.0. La plupart des gens (moi y compris) qui entendent parler de la création d’un centre d’impression 3D s’empresseraient de demander : « À quoi ressemble l’environnement de production là-bas ? ». À cette question, Wolf répond :

« Environ 24 imprimantes 3D dans le centre et des imprimantes 3D supplémentaires dans des zones clés de l’usine. » Il ajoute ensuite : « Le nombre d’imprimantes 3D varie en fonction de la taille de l’entreprise : « Le nombre d’imprimantes 3D dont vous disposez ne dit pas tout ».

« Environ 24 imprimantes 3D dans le centre et des imprimantes 3D supplémentaires dans des zones clés de l’usine. » Il ajoute ensuite : « Le nombre d’imprimantes 3D varie en fonction de la taille de l’entreprise : « Le nombre d’imprimantes 3D dont vous disposez ne dit pas tout ».

Pour Wolf, on peut avoir différentes imprimantes 3D basées sur la même technologie, ou différentes imprimantes 3D pour différentes applications, mais ce qui compte, c’est la façon dont on les utilise. Dans le cas de la FA en particulier, les différentes technologies sont essentielles pour faire évoluer la feuille de route de la production, explique-t-il.

Les imprimantes 3D de Ford sont basées sur les technologies FDM, SLS, SLM et SLA. Les imprimantes 3D FDM comprennent des machines de Markforged, Weber, Bambu Lab, BigRep, UltiMaker et Creality ; les machines SLS proviennent de Formlabs, les SLA d’Anycubic et les SLM d’Aconity. À Valence et au Royaume-Uni, Ford propose également d’autres imprimantes 3D.

Avec l’ouverture du centre de véhicules électriques de Cologne, le constructeur automobile a établi des « indicateurs de performance clés de l’impression 3D » visant à économiser un nombre à sept chiffres par an et par site (Cologne et Valence).

Avec l’ouverture du centre de véhicules électriques de Cologne, le constructeur automobile a établi des « indicateurs de performance clés de l’impression 3D » visant à économiser un nombre à sept chiffres par an et par site (Cologne et Valence).

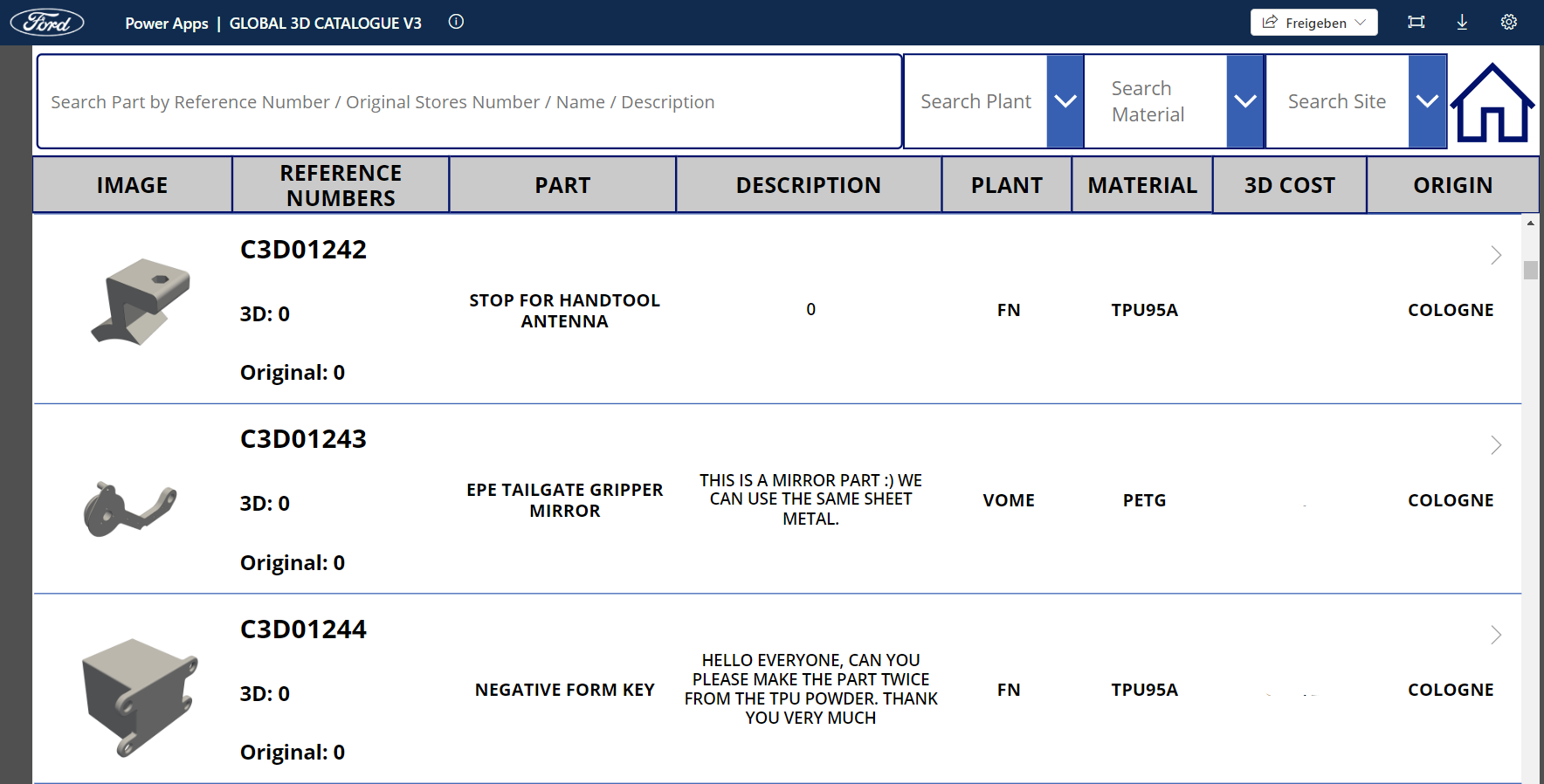

L’une des initiatives dont l’entreprise est fière est le développement d’un inventaire numérique pour les pièces de rechange et les pièces spéciales pour les gabarits et les fixations. « Le catalogue en ligne est utilisé dans les différentes usines et permet à nos équipes de gagner du temps et de l’argent. Grâce à ce catalogue, chaque usine n’a pas besoin de développer son propre processus. Il leur suffit de copier les modèles numériques et de les adapter à leurs besoins », souligne-t-il.

En pratique, le centre d’impression 3D de Cologne a produit plus de 20 000 pièces depuis son ouverture en 2023. Parmi les cas de production qui ont récemment occupé l’équipe, citons des outils à main pour la production, un déflecteur de bouclier d’eau, un assemblage de gâche de coffre, une jauge pour visser les essuie-glaces, des pinces pour divers composants et des pinces hybrides pour les carrosseries de voitures.

Au fil du temps, l’entreprise s’est lancée dans certaines activités d’innovation de l’UE et travaille en étroite collaboration avec l’équipe américaine depuis 2023.

Qu’en est-il de l’électrification ?

Lorsque Ford a ouvert le centre d’impression 3D de Cologne, il a déclaré vouloir soutenir la production de son premier véhicule de série entièrement électrique construit en Europe. Bien que l’électrification soit au cœur des conversations des équipementiers et des politiques, le rôle de la FA dans ce domaine est encore sujet à débat.

En fait, le projet HaPiPro2 (auquel Ford participait en tant que partenaire), qui avait pour ambition d’étudier de nouveaux processus de production pour la prochaine génération de moteurs électriques, a été interrompu pour plusieurs raisons. L’une d’entre elles est que « la FA ne peut pas être utilisée à des fins de production de masse dans un tel contexte. C’est pourquoi nous n’envisageons pas encore la FA pour les composants électriques qui constitueront des pièces automobiles », explique Wolf.

Cela dit, Ford étudie actuellement l’utilisation de la FA pour le développement de bornes en cuivre utilisées sur les moteurs électriques, en collaboration avec l’université de Birmingham. Un autre projet prévoit l’utilisation de la FA pour le développement de moteurs électriques destinés à des essais en ligne et à des essais d’emballage.

Et aujourd’hui ?

Valence et Cologne sont peut-être à l’avant-garde de la stratégie d’innovation de Ford, mais cette stratégie est progressivement déployée dans d’autres usines de l’UE. En décentralisant l’équipement d’impression 3D dans toutes les zones de maintenance du continent pour gérer les actions d’urgence et le prototypage des premières idées sous la direction d’experts en impression 3D, les centres d’impression 3D de Ford permettront à l’entreprise d’économiser des coûts et d’éviter le recours à un soutien externe à la production.

Outre Valence et Cologne, les autres centres d’impression 3D en Europe sont Dagenham, Halewood, Saarlouis, Merkenich et Dunton.

À long terme, et d’un point de vue technologique, l’entreprise estime qu’une adoption plus rapide des processus de FA peut être obtenue si les méthodes d’essai et de validation sont normalisées, si les temps de cycle sont plus rapides et s’il existe de meilleures fonctions de contrôle du processus d’impression.

Ce contenu a été initialement publié dans le numéro de Juillet/Août de 3D ADEPT Mag.