La première application de la fabrication additive dans l’industrie nucléaire a été un dispositif de branchement de dé à coudre imprimé en 3D, fabriqué par Westinghouse et installé à la centrale nucléaire Byron Unit 1 d’Exelon. C’était il y a deux ans.

Entre-temps, l’industrie ne s’est pas reposée sur ses lauriers. Plusieurs conférences ont été organisées pour discuter de l’utilisation de la FA dans ce secteur clé – 3D ADEPT Media a même récemment organisé une table ronde sur ce sujet avec ORNL et Burloak Technologies – et plusieurs projets sont actuellement en cours pour faire progresser ce domaine d’activité spécifique.

En réalité, et c’est ce qui a été souligné lors de la session Additive Talks consacrée à ce sujet, l’industrie nucléaire est tellement plus conservatrice que d’autres industries exigeantes et il y a tellement de complexités à prendre en compte pour explorer les applications de la FA dans ce domaine.

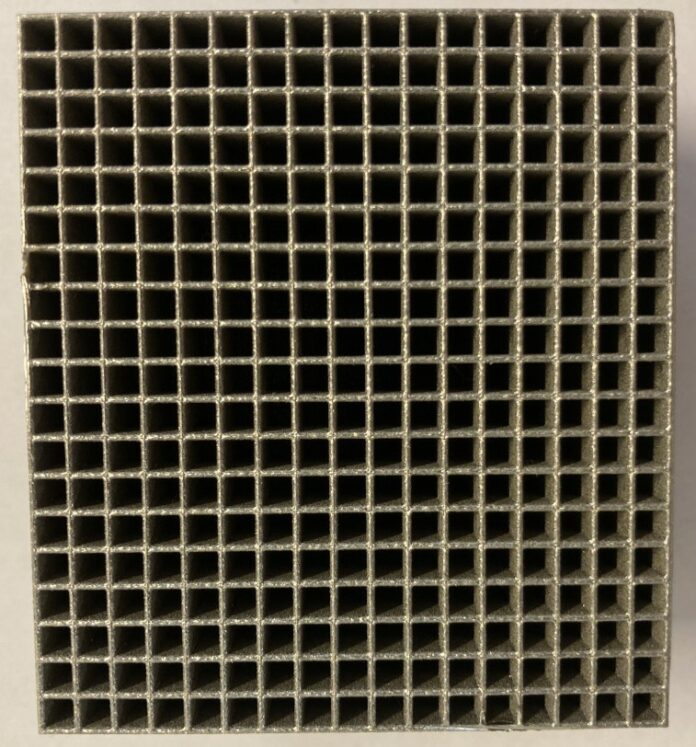

Malgré ces complexités, Westinghouse semble se tailler une place dans ce marché de niche. Le fournisseur de conceptions avancées de centrales nucléaires, de combustible nucléaire, de services et de maintenance, ainsi que de systèmes d’instrumentation et de contrôle, vient d’installer ses filtres à débris de combustible nucléaire StrongHold® AM imprimés en 3D dans deux réacteurs à eau bouillante (REB) nordiques – Olkiluoto 2 en Finlande et Oskarshamn 3 en Suède – afin d’améliorer encore la fiabilité opérationnelle des centrales.

Créé en étroite collaboration avec les exploitants des centrales, Teollisuuden Voima Oyj (TVO) et OKG, l’utilisation de la FA dans la fabrication du filtre StrongHold AM confère à la pièce des caractéristiques de capture améliorées pour empêcher les débris de pénétrer dans l’assemblage combustible et d’endommager potentiellement la gaine. Sans cette protection et l’utilisation de cette technologie, des arrêts non planifiés et coûteux pourraient facilement se produire.

« Nous pouvons maintenant acquérir une expérience pratique importante dans l’utilisation de produits métalliques imprimés en 3D, qui deviendront une solution opérationnelle de plus en plus importante à l’avenir. Il est important de disposer d’un réseau solide de partenaires tels que Westinghouse qui déploient la fabrication additive pour améliorer les capacités », a déclaré Arttu Knuutila, chef de l’équipe d’approvisionnement en combustible de TVO.

Westinghouse n’a pas mentionné le procédé d’impression 3D métal utilisé pour cette production. Nous pensons que l’équipe de fabrication a utilisé un système laser à lit de poudre – car c’est la technologie qui a été utilisée précédemment pour la première application et qui semble donner les résultats les plus satisfaisants jusqu’à présent.

« Les avaries de combustible peuvent nous obliger à suspendre temporairement les opérations, ce qui affecte la sécurité de l’approvisionnement et entraîne des coûts inutiles », a déclaré Andreas Roos, directeur de l’usine Oskarshamn 3. « Réduire le risque de dommages causés par le carburant est très positif pour notre activité ».

« En tant que premier filtre à débris de combustible imprimé en 3D destiné à être inséré dans une centrale nucléaire, le StrongHold AM marque une étape importante dans nos efforts pour améliorer encore la fiabilité du combustible des REB en tirant parti des progrès de la technologie de fabrication », a déclaré le Dr Carina Önneby, vice-présidente de Westinghouse EMEA Fuel Delivery.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !