Parmi les lancements de produits attendus cette année, il y a la GE Additive Concept Laser M Line. En préparation de sa sortie, l’entreprise du secteur du moulage industriel EROFIO Group a été sélectionnée pour tester les capacités de la machine. L’industriel n’est pas étranger à la technologie de GE Additive puisqu’il est un utilisateur de longue date de sa technologie laser DMLM.

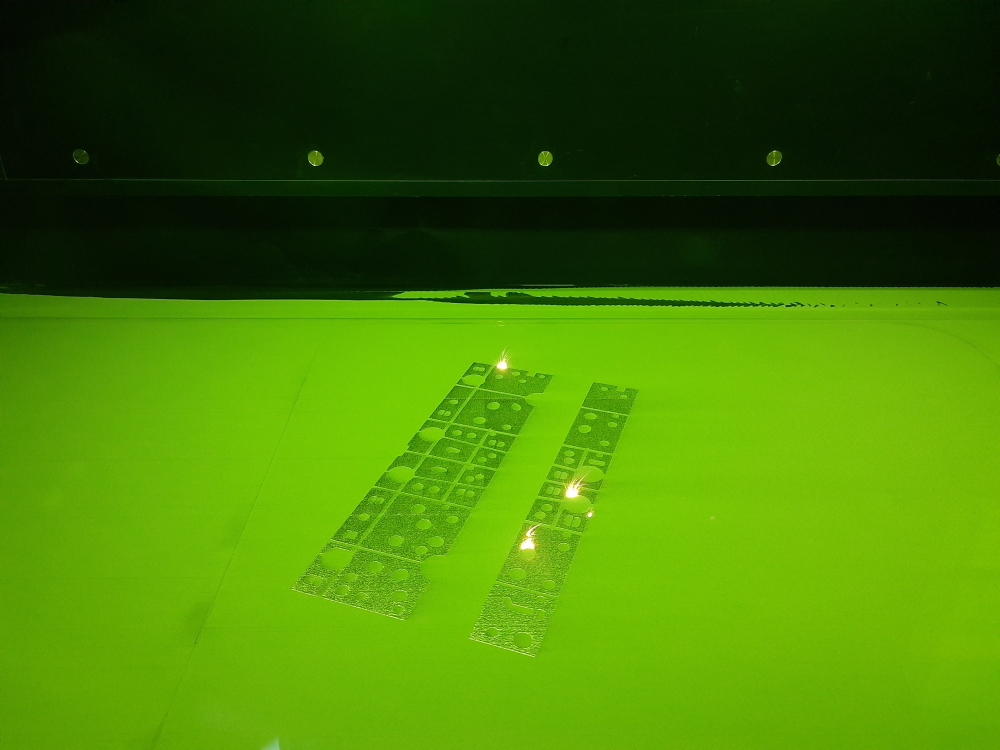

Pour réaliser cet essai pilote, le groupe EROFIO a installé un système M Line dans son usine de fabrication de moules de 6 500 m² à Batalha, dans le centre du Portugal. Une équipe dirigée par le responsable de la fabrication additive métallique du Groupe EROFIO, Luís Santos, a choisi d’imprimer en 3D un noyau de moule pour les premiers tests de production.

La fabrication de la première pièce

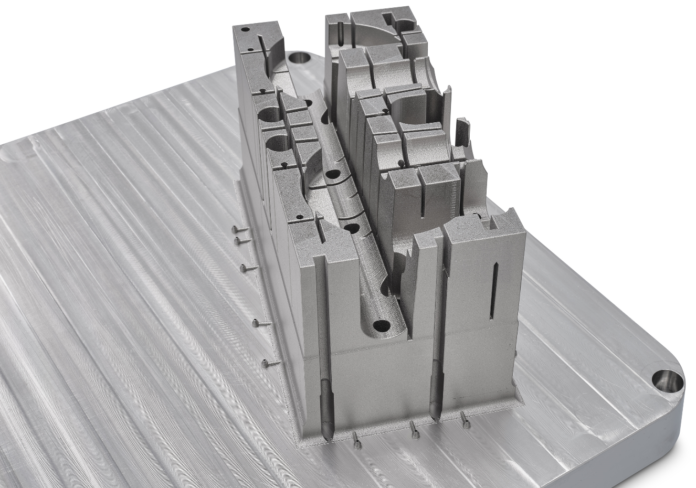

L’équipe de Santos s’est appuyée sur l’acier à outils pour travail à chaud M300 pour la production – un matériau bien connu des fabricants d’inserts d’outils de moulage par injection et de coulée sous pression. Il intègre plus de huit canaux de refroidissement internes indépendants, d’une longueur de plus de huit mètres et d’un diamètre de cinq à huit millimètres. Il est souvent associé au refroidissement conforme, ainsi qu’à des composants fonctionnels dans les processus de fabrication conventionnels.

Du point de vue de la fabrication, pour produire la pièce sur la nouvelle machine, l’équipe de FA métal a sélectionné un paramètre déjà présent dans le système Concept Laser M2 de GE Additive qu’elle utilisait. Selon l’équipe de GE Additive qui assure le support d’optimisation à distance, l’équipe de Santos n’a apporté que des modifications très minimes afin de l’adapter au système M Line.

S’il n’est pas vraiment surprenant de lire que la liberté de conception de la pièce imprimée en 3D entraîne un échange thermique plus efficace grâce au refroidissement conforme, il convient de noter que ce refroidissement amélioré augmentera la productivité globale du processus d’injection plastique grâce à la réduction du temps de cycle de refroidissement et du gauchissement, et à l’amélioration de l’esthétique de la pièce en plastique injectée.

Parmi les autres avantages signalés, citons une réduction de 90 % des exigences de finition et une réduction de 30 % du temps de fabrication total – par rapport aux procédés de fabrication conventionnels.

La pièce a été imprimée avec succès lors de sa première tentative, sur une période de six jours en mai 2021, note GE Additive.

“Nous sommes honorés de faire partie du processus approfondi de préparation commerciale de GE Additive. Nous apprenons beaucoup d’eux et je pense qu’il est sûr de dire qu’ils apprennent beaucoup de nous et de nos premières impressions en travaillant avec la M Line. Le fait que la première pièce sorte de notre système est une étape importante et nous sommes impatients de soutenir l’ensemble de l’équipe à mesure que la solution arrive sur le marché et au-delà“, a déclaré Luís Santos, du groupe EROFIO.

“Nous avons une solide relation de travail avec l’équipe d’EROFIO qui remonte à plus de dix ans. Alors que nous approchons d’une phase critique de la commercialisation du système M LINE, nous avons spécifiquement cherché un partenaire de confiance pour acquérir une expérience d’installation précoce, des données et un retour d’information honnête de la part des clients“, a déclaré Wolfgang Lauer, chef de produit Concept Laser M Line, GE Additive.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !