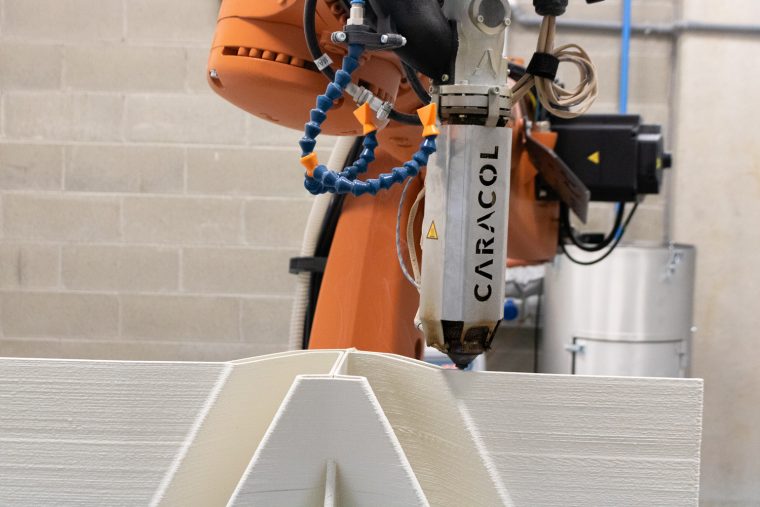

La fabrication additive grand format est un candidat idéal pour la production d’applications marines. Très peu d’applications ont été partagées pour illustrer cet argument, jusqu’à ce que le fabricant de machines à grande échelle Caracol annonce que Pershing, l’une des sept marques du groupe Ferretti, a tiré parti de sa technologie de fabrication additive pour fabriquer des superstructures.

Avec Heron AM en particulier, le fabricant de yachts a pu produire des grilles d’aération et des visières au-dessus du pare-brise. La technologie de FA a permis à l’équipe de réaliser des géométries au poids réduit et de garantir des performances et une fiabilité élevées.

Conçu pour le Pershing GTX116, un yacht de sport alliant élégance, confort, espace et la signature Pershing.

Le Pershing GTX116 est un yacht de 35 mètres, au style à la fois sportif et élégant, et à l’habitabilité extrême, qui donne une nouvelle dimension à l’expérience de la mer. Ce yacht sportif optimise tous les poids à bord pour atteindre de hautes performances.

Les grilles d’aération et autres superstructures des yachts sont traditionnellement produites par laminage manuel de la fibre de verre sur des moules. Ce processus nécessite plusieurs moules en fonction de la complexité de la géométrie et implique un travail manuel intensif par une main-d’œuvre hautement qualifiée, ce qui a un impact à la fois sur les délais et les coûts de production.

En revanche, l’impression 3D grand format élimine entièrement le besoin de moules et d’outils, ce qui permet un processus de production direct. Avec Heron AM, les composants composites présentant des géométries complexes et des conceptions hautement personnalisées peuvent être produits directement à partir du modèle numérique, sans passer par la phase de stratification manuelle. Cela réduit considérablement les temps de prototypage et de production, permettant des itérations rapides et des optimisations de la conception. En outre, le processus ne nécessite que des opérations de finition telles que l’application d’un gel coat, ce qui réduit encore les étapes à forte intensité de main-d’œuvre, explique un communiqué de presse.

Le système Heron 300 de Caracol est équipé d’une extrudeuse de haute précision et d’une buse de 3 mm. Les grilles ont été imprimées en utilisant de l’ASA renforcé avec 20 % de fibre de verre (GF) – un matériau choisi pour sa durabilité et sa résistance aux environnements marins difficiles.

Le processus d’impression 3D a duré 72 heures et a permis de produire une grille d’aération mesurant 4 200 x 400 x 400 mm et pesant 40 kg. Par rapport aux méthodes de fabrication traditionnelles, cette approche a permis de réduire considérablement les délais (50 %), les déchets de matériaux (60 %) et le poids total (15 %), ce qui en fait une solution plus durable et plus rentable.

Le processus d’impression 3D a duré 72 heures et a permis de produire une grille d’aération mesurant 4 200 x 400 x 400 mm et pesant 40 kg. Par rapport aux méthodes de fabrication traditionnelles, cette approche a permis de réduire considérablement les délais (50 %), les déchets de matériaux (60 %) et le poids total (15 %), ce qui en fait une solution plus durable et plus rentable.

Pour garantir à la fois la résistance aux intempéries et une esthétique irréprochable, la grille a été finie avec un gel coat, ce qui renforce sa durabilité face à l’exposition à l’environnement. La mise en œuvre de la fabrication additive pour des composants de yachts à si grande échelle montre le potentiel de cette technologie à révolutionner la production, en offrant une plus grande flexibilité et de meilleures performances tout en réduisant considérablement les inefficacités.

Dans ce projet spécifique, la qualité et la flexibilité de la plateforme robotique de Caracol ont permis de réduire le temps de production des grilles d’aération légères, d’améliorer l’efficacité et de réduire le gaspillage de matériaux, avec un impact positif à la fois sur les coûts et sur l’environnement. La technologie Heron AM s’est avérée être non seulement un allié précieux dans la fabrication de composants structurels plus légers et plus résistants, mais aussi un catalyseur d’innovation, ouvrant de nouvelles perspectives dans la conception et la production de superstructures de yachts uniques et hautement personnalisées.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !