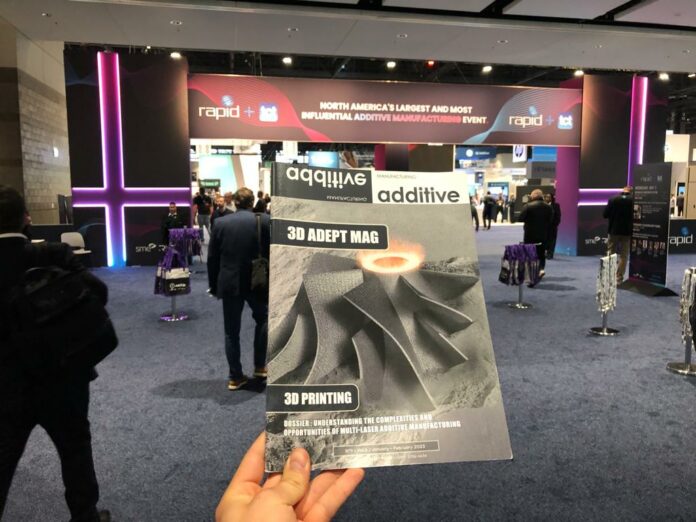

Le plus grand rassemblement d’Amérique du Nord consacré à la FA, RAPID+TCT, s’est déroulé la semaine dernière à Chicago. Plus de 350 exposants et 10 000 professionnels du secteur ont envahi les quelque 125 000 mètres carrés de McCormick Place, au sud du centre de la ville. Lorsqu’on réunit autant de passionnés de fabrication additive (FA) dans un même espace, il est difficile d’être surpris quand on voit la sortie de nouveaux produits, des solutions toujours plus intrigantes ici et là, et des cartes de visite qui passent d’une main à l’autre et qui plantent les graines de futurs partenariats et amitiés.

Chacun des trois jours de Rapid+TCT a débuté sur la scène principale. Todd Grimm, de T. A. Grimm and Associates, a pris les rênes et a donné à la foule un aperçu de ce qui l’attendait chaque jour. Un orateur principal a également pris part aux réunions du matin. Le premier jour s’est distingué par l’intervention de Kevin Czinger.

Czinger et une vision ambitieuse de la production par FA

Kevin Czinger est le fondateur de Divergent Technologies et le CEO de Czinger Vehicles, l’entreprise qui utilise la FA pour fabriquer des super-voitures qui battent des records de vitesse tout en ayant fière allure. Czinger a discuté de la création et de la mise à l’échelle d’un système industriel de fabrication numérique, en mettant l’accent sur la réindustrialisation du Midwest américain et d’autres régions du monde. Il a abordé la question suivante : « Que se passe-t-il lorsqu’on conçoit un système de fabrication numérique complet, et pas seulement une imprimante 3D isolée ? »

Baptisé Divergent Adaptive Production System (DAPS), le système comprend une phase de conception générative assistée par l’IA, puis une phase de production additive et d’assemblage assisté par robotique. Divergent n’accepte plus les clients qui souhaitent faire de la R&D et du prototypage, mais seulement ceux qui veulent passer à la production. Czinger compare le système à l’Amazon Web Services de la fabrication : les entreprises souscrivent à un service qui les aide à concevoir et à fabriquer sans avoir à construire et à gérer une usine.

Omar Mireles était l’orateur principal du deuxième jour. Ingénieur en recherche et développement de FA au Marshall Space Flight Center de la NASA, il a présenté au public quelques-unes des utilisations actuelles de la FA par la NASA, ainsi que ses projets pour l’avenir. Mireles a fait remarquer que l’impression 3D est déjà pratiquée dans la Station spatiale internationale, où les membres de l’équipage peuvent imprimer les outils et les pièces dont ils ont besoin, et économiser de l’espace et de l’argent en laissant sur Terre des objets qui peuvent être imprimés en cas de besoin pendant qu’ils sont en orbite. Mireles a souligné que la NASA prend également en compte la technologie de FA pour les installations permanentes sur la Lune et sur Mars. Selon lui, la FA permettra à la NASA de “vivre de la terre” – en imprimant en 3D avec des éléments trouvés autour de la base ; les équipages pouvant ainsi maximiser l’utilisation des ressources déjà présentes sur les corps célestes que nous explorons.

Des solutions pour les utilisateurs de la fabrication additive et des solutions pour les fournisseurs de ces technologies

Avec plus de 350 exposants, des conférences, des discours d’ouverture et d’autres sous-événements, la couverture d’un événement de grande envergure comme Rapid+TCT nécessite souvent de jongler entre plusieurs activités et conversations. Il est intéressant de noter que, bien qu’il soit plus facile de supposer que toutes les entreprises exposantes ciblent les utilisateurs (potentiels) de la FA, il s’avère que certains exposants présentaient des solutions pour les entreprises de la FA cherchant à accélérer leur stratégie de commercialisation.

Dans la première catégorie des exposants :

DMG Mori est l’une de ces grandes entreprises qui se développent lentement dans la sphère additive. J’ai assisté à la conférence de presse qu’elle a organisée le premier jour. Devant une trentaine de personnes portant toutes des écouteurs adaptés aux conférences, Nils Niemeyer a dirigé l’équipe de DMG Mori en annonçant l’ouverture d’une nouvelle usine à Davis, en Californie, le premier site de production de DMG Mori aux États-Unis, ainsi que la nouvelle imprimante 3D SLM Lasertec 30 US.

3D Systems avait un grand stand près de l’entrée principale. Ils ont présenté un nouveau système de livraison rapide de matériaux, le SLS Material Delivery Module, ainsi qu’un module qui améliore l’utilisation de leur système DMP Factory 500.

Le SLS Material Delivery Module est un nouvel accessoire pour l’imprimante 3D SLS 380 qui permet aux utilisateurs d’utiliser plusieurs matériaux sur une seule plateforme. Les matériaux sont stockés dans un chariot portable qui peut être roulé jusqu’à la machine et attaché pour lancer un nouveau matériau. En outre, la possibilité d’utiliser une plus large gamme de matériaux avec l’imprimante maximise la valeur de la plateforme pour les utilisateurs finaux, qui peuvent ainsi élargir les applications qu’ils peuvent traiter. En plus d’être compatible avec la SLS 380, le SLS Material Delivery Module permet également d’utiliser plusieurs matériaux sur les ProX® SLS 6100 et ProX SLS 500 de 3D Systems. Ce produit devrait être disponible à la commande au cours du second semestre 2023.

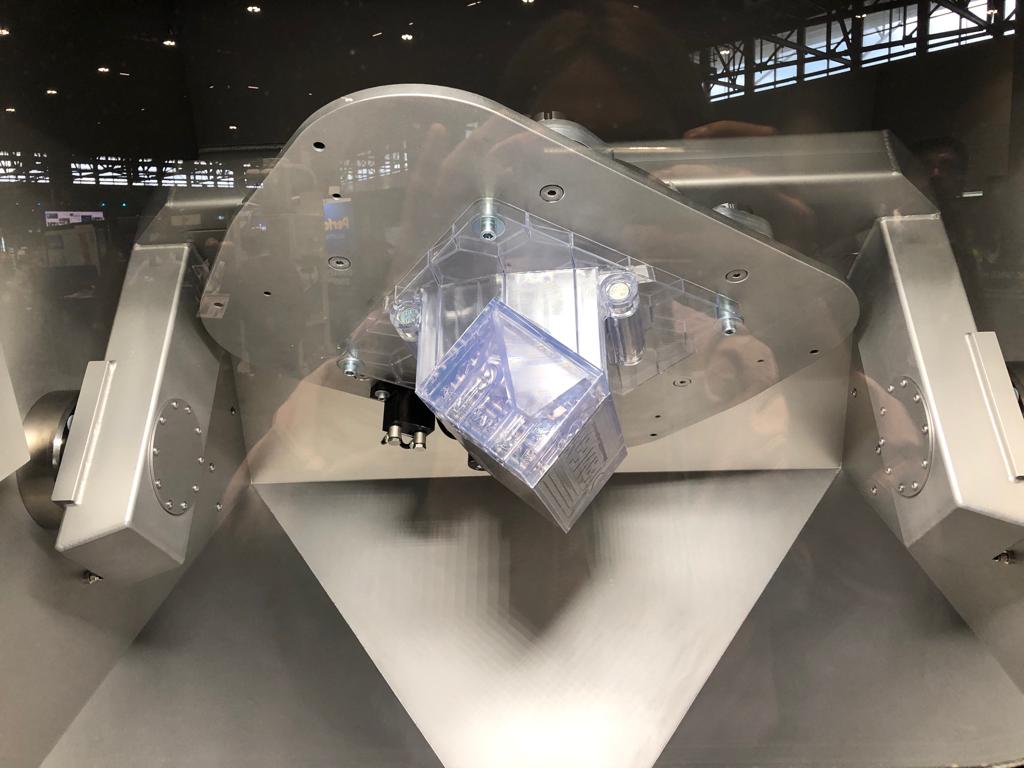

La station DMP Build Changeover de 3D Systems est un module autonome qui facilite l’utilisation du système DMP Factory 500. La DMP Build Changeover Station permet à l’utilisateur de dépoudrer une pièce finie, de retirer la plaque de base contenant une pièce imprimée, d’ajouter de la poudre fraîche, d’installer une nouvelle plaque de base et de préparer un module d’impression amovible pour lancer le travail suivant. Le changement de matériaux sur la DMP Build Changeover Station proprement dite peut se faire en quelques minutes, et elle peut donc servir à plusieurs imprimantes utilisant des matériaux différents en parallèle. La Build Changeover Station est un accessoire moins coûteux que la chaîne de périphériques complète de 3D Systems, ce qui rend la FA métal plus accessible à un plus grand nombre de clients. Au fur et à mesure que les exigences de production augmentent dans une entreprise, les clients peuvent passer à la chaîne périphérique complète. La DMP Build Changeover Station est actuellement disponible à la commande.

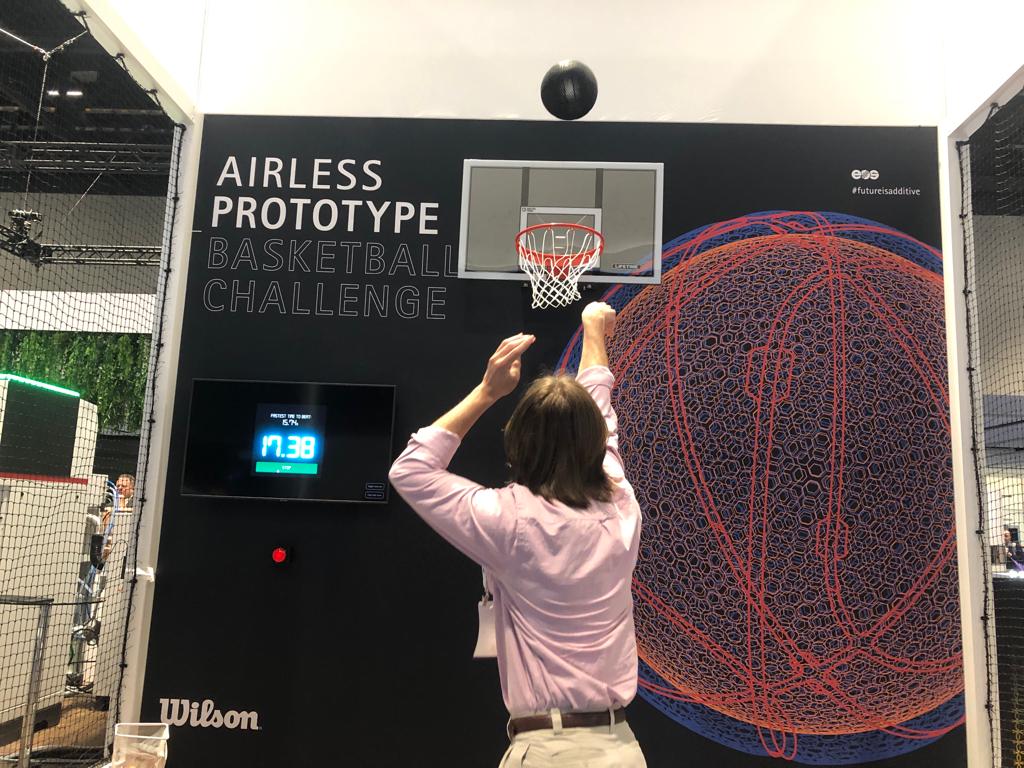

Non loin de là, le stand d’EOS comprenait un mini terrain de basket où les visiteurs pouvaient tester le ballon de basket imprimé en 3D et sans air, fabriqué par Wilson en partenariat avec EOS. John Walker, d’EOS, explique que le ballon a passé le test de la rondeur, le test du roulis et le test du rebond par rapport à un ballon de basket réglementaire.

J’ai également rencontré Marina Haugg de Solukon, une entreprise allemande spécialisée dans les machines de dépoudrage. La société a présenté sa machine de dépoudrage SFM-AT 1000-S, qui dispose d’un toit à ouverture pneumatique permettant aux utilisateurs de dépoudrer des pièces extra-larges, jusqu’à 600x600x1000 mm.

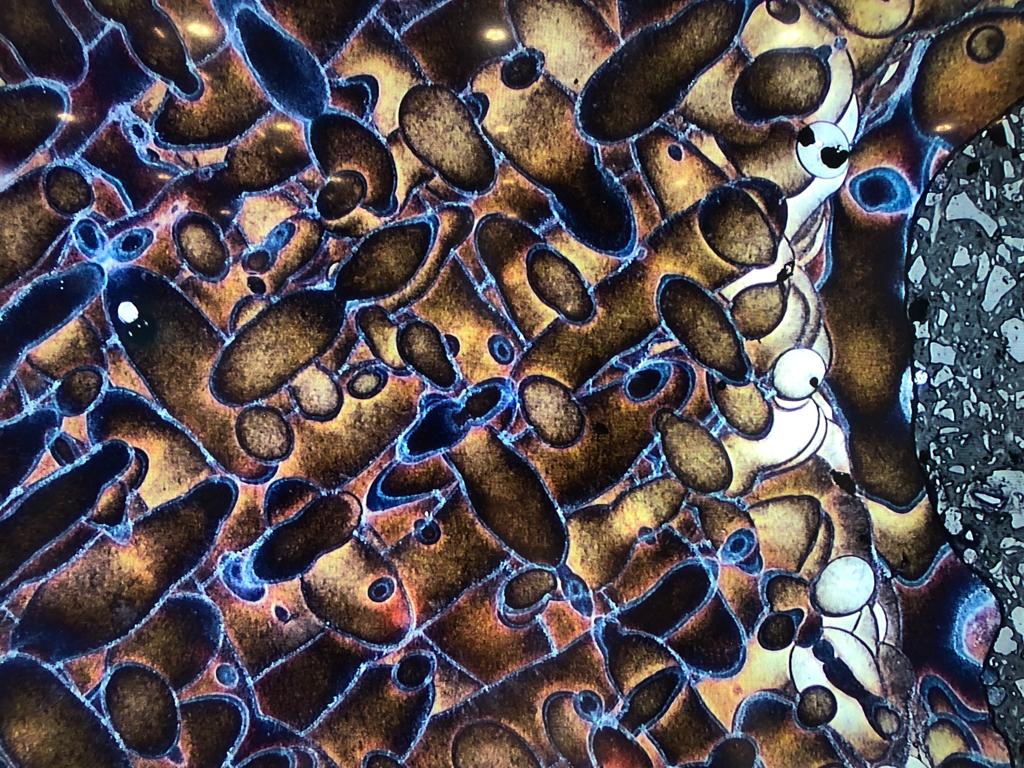

ZEISS était également présent, offrant un autre point de vue sur le monde du post-traitement. J’ai discuté avec Paul Brackman, l’un de ses responsables en FA, de ce qu’ils appellent la “ligne bleue” pour la FA, qui comprend le contrôle de qualité de ZEISS à chaque étape du processus de FA. Cela comprend l’analyse des poudres, l’imagerie et l’analyse pendant l’impression, ainsi que l’assurance qualité après l’impression.

ZEISS était également présent, offrant un autre point de vue sur le monde du post-traitement. J’ai discuté avec Paul Brackman, l’un de ses responsables en FA, de ce qu’ils appellent la “ligne bleue” pour la FA, qui comprend le contrôle de qualité de ZEISS à chaque étape du processus de FA. Cela comprend l’analyse des poudres, l’imagerie et l’analyse pendant l’impression, ainsi que l’assurance qualité après l’impression.

Alors que les grands noms de la FA occupaient le centre du salon avec de grands écrans, certaines des technologies les plus innovantes et les plus passionnantes se trouvaient chez les jeunes pousses, dont beaucoup étaient installées dans des espaces plus petits en périphérie.

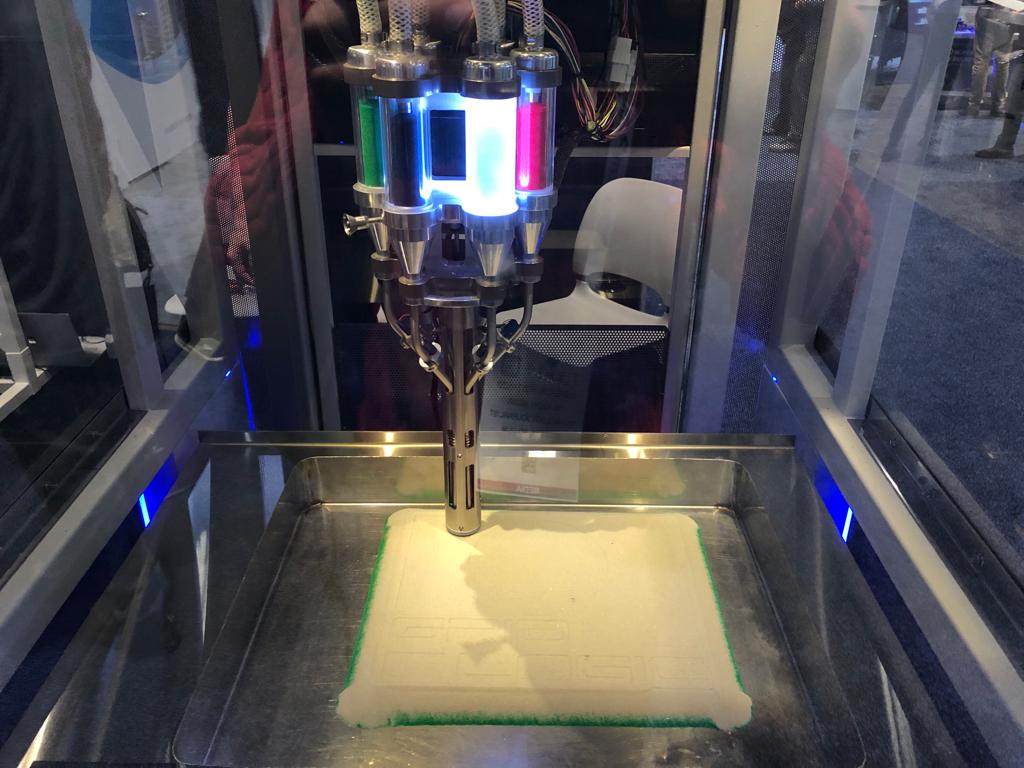

L’une d’entre elles m’a sauté aux yeux : Grid Logic. Cette société a été créée par deux frères, Matt et Jim Holcomb, dans une petite ville au nord de Détroit, dans le Michigan. Matt est titulaire d’un doctorat de Stanford et a de l’expérience en cryogénie et en fluides quantiques, ainsi qu’en génie chimique. Jim a des dizaines d’années d’expérience dans l’industrie chez General Motors. Ensemble, ils ont mis au point un système d’impression multi-matériaux sans liant qui peut mélanger des métaux et des céramiques. La machine dépose simplement des couches de poudre les unes sur les autres, avec une poudre de support en zirconium autour des poudres qui constitueront la pièce. Le tout est ensuite fritté et le substrat de zirconium se détache, laissant l’utilisateur avec la pièce, liée sans lasers, résines ou faisceaux.

L’entreprise autrichienne Incus, qui innove dans le domaine de la FA des métaux basée sur la lithographie, était également plus proche du mur. Incus est une entreprise dérivée de la société Lithoz, spécialisée dans la FA des céramiques. Denise Mödder, responsable de l’ingénierie des applications, explique qu’Incus réalise des impressions SLA sur métal en utilisant un liant photoréactif rempli de poudres métalliques qui permet le frittage. Cette technique permet apparemment de lier des matériaux “non soudables” et d’éliminer le matériau de support.

Dans la deuxième catégorie d’exposants

Dans l’esprit de la commercialisation, j’ai parlé à quelques autres entreprises qui ne se concentrent ni sur les matériaux, ni les machines, mais qui aident les entreprises à mettre en œuvre la fabrication additive.

La première est Fittle, une filiale de services financiers de Xerox. Fittle aide ses clients à financer de gros équipements de production et se développe dans le domaine de la fabrication additive. Fittle permet aux entreprises d’entrer dans le monde de la fabrication additive sans avoir à débourser des dizaines de milliers d’euros pour un équipement qui n’est peut-être pas la solution idéale pour elles. Au lieu de cela, Fittle achète l’équipement et l’entreprise peut conclure un contrat avec Fittle pour louer la machine jusqu’à ce qu’un nouveau modèle sorte, ou pour rembourser la machine au fil du temps.

Alors que je m’éloignais du stand de Fittle, un homme s’est approché de moi et m’a dit : “Vous avez l’air d’être le genre de gars qui aime le whisky”. J’ai regardé à deux fois, puis je lui ai dit “Bien sûr !”. Il s’agissait de Frank Meskowsky, de Profitkey, une entreprise nouvellement arrivée à RAPID+TCT. Profitkey a de l’expérience dans la fabrication et fait irruption dans la sphère de la FA pour aider les entreprises qui utilisent la FA au sein de leur production. Profitkey dispose d’un logiciel qui peut aider les entreprises à planifier l’utilisation de plusieurs imprimantes à la fois.

Enfin, les conférences

Outre l’exposition, le salon RAPID+TCT proposait également des conférences, dont les thèmes allaient de “L’utilisation de nanotubes de carbone pour lutter contre la fissuration thermique de l’aluminium 6061 et Haynes 230” à “La fabrication additive – Comment monter un dossier commercial”. J’ai assisté à deux sessions de la conférence et je les ai appréciées, mais elles ne m’ont pas semblé essentielles à l’expérience RAPID+TCT. Tous les participants n’avaient pas l’autorisation d’assister à ces sessions, ce qui explique peut-être pourquoi celles auxquelles j’ai assisté étaient peu fréquentées et plutôt calmes.

Pour ceux qui cherchent encore à évaluer les dernières solutions dévoilées pendant le salon, pour voir ce qui fonctionnerait le mieux pour leur production, je recommanderais de rester à l’écoute des dernières annonces que nous continuerons à publier ici sur 3D Adept Media.