Le tungstène présente les points de fusion et d’ébullition les plus élevés de tous les éléments connus. Il est devenu un choix populaire pour les applications impliquant des températures extrêmes, notamment les filaments d’ampoules, la soudure à l’arc, le blindage contre les radiations et, plus récemment, comme matériau de revêtement de plasma dans les réacteurs de fusion tels que le tokamak ITER.

Toutefois, la fragilité inhérente du tungstène et la microfissuration qui se produit lors de la fabrication additive (impression 3D) avec ce métal rare ont empêché son adoption à grande échelle.

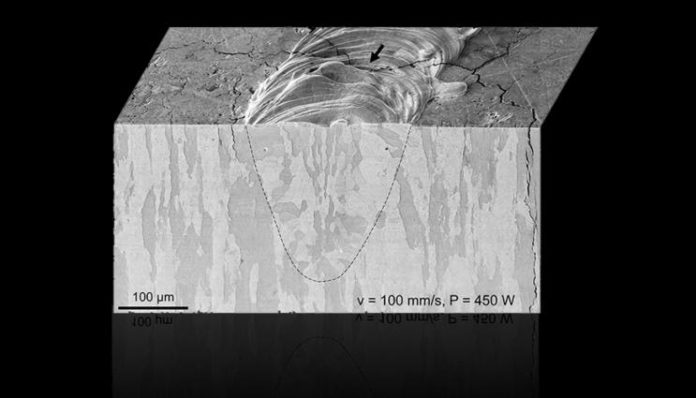

Pour caractériser comment et pourquoi ces microfissures se forment, les scientifiques du Lawrence Livermore National Laboratory (LLNL) ont combiné des simulations thermomécaniques avec des vidéos à grande vitesse prises lors du processus d’impression 3D métal par fusion laser en lit de poudre (LPBF). Alors que les recherches précédentes se limitaient à l’examen des fissures après leur formation, les scientifiques ont pu pour la première fois visualiser la transition ductile-brillant (DBT) du tungstène en temps réel, ce qui leur a permis d’observer comment les microfissures se sont amorcées et se sont propagées lorsque le métal s’est réchauffé et refroidi. L’équipe a pu corréler le phénomène de microfissuration avec des variables telles que la contrainte résiduelle, la vitesse de déformation et la température, et confirmer que la DBT est à l’origine de la fissuration.

Les chercheurs ont déclaré que l’étude, récemment publiée dans la revue Acta Materialia et présentée dans le numéro de septembre du prestigieux MRS Bulletin, découvre les mécanismes fondamentaux de la fissuration du tungstène imprimé en 3D et établit une base de référence pour les futurs efforts visant à produire des pièces sans fissures à partir du métal.

« En raison de ses propriétés uniques, le tungstène a joué un rôle important dans les applications spécifiques aux missions du ministère de l’énergie et du ministère de la défense », a déclaré le co-chercheur principal, Manyalibo “Ibo” Matthews. « Ce travail aide à ouvrir la voie vers un nouveau territoire de traitement de fabrication additive pour le tungstène qui peut avoir un impact significatif pour ces missions ».

Grâce à leurs observations expérimentales et à la modélisation informatique réalisée à l’aide du code d’éléments finis Diablo du LLNL, les chercheurs ont découvert que la microfissuration du tungstène se produit dans une petite fenêtre située entre 450 et 650 degrés Kelvin et dépend de la vitesse de déformation, qui est directement influencée par les paramètres du processus. Ils ont également pu établir une corrélation entre la taille de la zone affectée par la fissure et la morphologie du réseau de fissures et les contraintes résiduelles locales.

Lawrence Fellow Bey Vrancken, l’auteur principal et co-chercheur principal de l’article, a conçu et réalisé les expériences et a également effectué la plupart des analyses de données.

« J’avais émis l’hypothèse qu’il y aurait un retard dans la fissuration pour le tungstène, mais les résultats ont largement dépassé mes attentes », a déclaré Vrancken. « Le modèle thermomécanique a fourni une explication pour toutes nos observations expérimentales, et les deux étaient suffisamment détaillés pour saisir la dépendance de la vitesse de déformation du DBT. Grâce à cette méthode, nous disposons d’un excellent outil pour déterminer les stratégies les plus efficaces pour éliminer les fissures pendant la DBT du tungstène ».

Les chercheurs ont déclaré que le travail fournit une compréhension détaillée et fondamentale de l’influence des paramètres du processus et de la géométrie de la fusion sur la formation de fissures et montre l’impact de la composition du matériau et du préchauffage sur l’intégrité structurelle des pièces imprimées avec du tungstène. L’équipe a conclu que l’ajout de certains éléments d’alliage pourrait aider à réduire la transition DBT et à renforcer le métal, tandis que le préchauffage pourrait aider à atténuer la microfissuration.

L’équipe utilise les résultats pour évaluer les techniques existantes d’atténuation des fissures, telles que les modifications des procédés et des alliages. Selon les chercheurs, les résultats, ainsi que les diagnostics développés pour l’étude, seront cruciaux pour l’objectif ultime du laboratoire, à savoir l’impression 3D de pièces en tungstène sans fissures pouvant résister à des environnements extrêmes.

Les travaux ont été financés par le programme de recherche et développement dirigé par le laboratoire. Rishi Ganeriwala, ingénieur au LLNL, a effectué les simulations du modèle d’éléments finis et a co-rédigé l’article.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com