OSPREY, une entreprise qui a fait de la conception & de la fabrication de sacs à dos innovants son cœur de métier, dévoile une nouvelle série de sacs à dos fabriqués par impression 3D.

Il s'agit peut-être d'une première pour la marque mais ce n'est pas vraiment le cas pour l'industrie du sac à dos qui a vu pour la première fois l'utilisation de l'impression 3D dans le développement d'un prototype de sac à dos d'extérieur recyclable avec un matériau monomère TPU. Il est intéressant de noter que les deux projets ont été industrialisés et produits par OECHSLER AG, un groupe de technologie plastique qui a également été impliqué dans le développement de sacs à dos d'extérieur durables de VAUDE.

Selon le fondateur d'Osprey, Mike Pfotenhauer, cette nouvelle collection est le résultat d'un travail de R&D de deux ans avec les équipes de développement.

"Les méthodes de fabrication traditionnelles nous enseignent que pour repousser les limites de l'innovation, il faut allonger les délais de développement des produits. Le développement de l'Osprey UNLTD a prouvé exactement le contraire. L'ensemble du processus utilisant Carbon DLS a pris environ un an, avec seulement six mois pour nous permettre d'itérer sur la conception, ce qui a permis à Osprey de commercialiser plus rapidement ce produit innovant ", a déclaré Phil DeSimone, cofondateur de Carbon.

"L'Osprey UNLTD est la manifestation de l'approche d'Osprey en matière d'innovation. En développant l'Osprey UNLTD, nous avons supprimé les contraintes liées à la commercialisation et aux calendriers de production pour aller au-delà des technologies de fabrication traditionnelles, ouvrant ainsi la voie à une nouvelle ère de conception des sacs à dos et à l'expérience ultime de la randonnée", a déclaré Rob BonDurant, vice-président du marketing d'Osprey Packs.

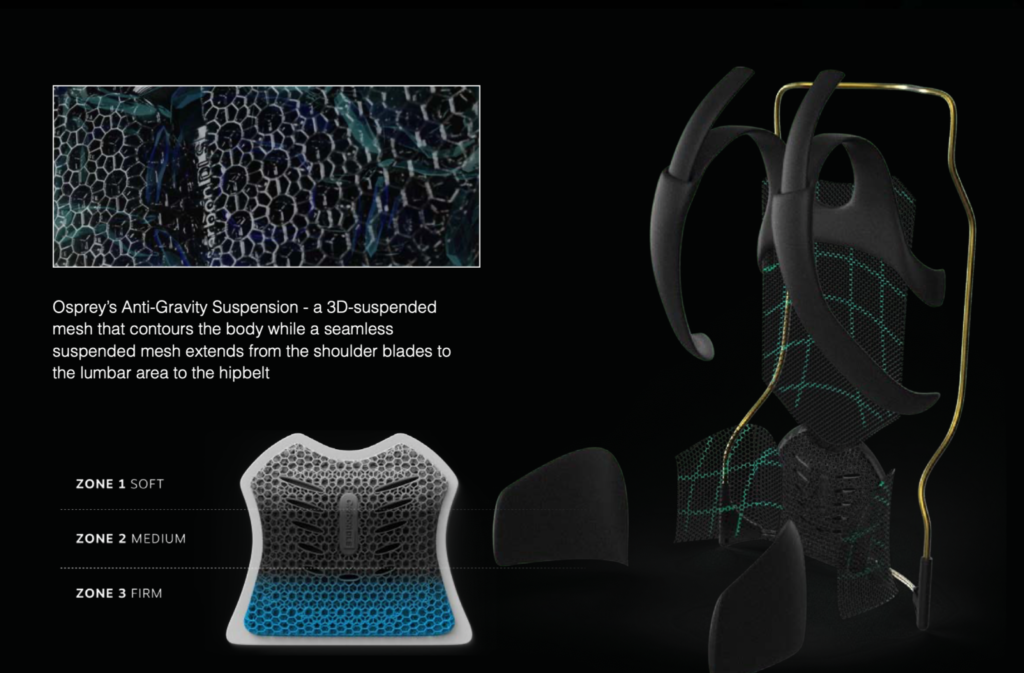

D'un point de vue technique, la structure de soutien se compose d'un cadre en acier inoxydable à haute teneur en carbone et d'une feuille de polycarbonate formée sous vide pour supporter la charge. L'utilisation de l'impression 3D a été efficace au niveau de la ventilation. La technologie Carbon DLSTM utilisée pour le développement du produit a permis d'imprimer en 3D le coussin lombaire Fitscape™ qui offre une ventilation suprême, un soutien ajusté et un grip antidérapant.

Pour une entreprise comme OSPREY qui est habituellement proche de la nature, comme le sont ses utilisateurs, il est logique de voir naturellement la durabilité au cœur du développement de ses produits. Dans cette veine, l'entreprise commente :

"Des matières premières et des repères chimiques aux accords progressifs de code de conduite en usine et aux programmes qui prolongent la fin de vie d'un produit, Osprey examine chaque aspect de son activité pour s'assurer qu'elle laisse le moins de traces possible. Osprey se consacre à la création de matériel innovant, performant et durable qui reflète l'amour de la marque pour l'aventure, sa dévotion pour les activités de plein air et sa ferme résolution de laisser le monde en meilleur état qu'il ne l'a trouvé".

Les sacs à dos sont vendus à partir de £650.00. Ils sont disponibles en deux couleurs, bleu et vert, et pour la morphologie des hommes et des femmes.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !