Si vous souhaitez fabriquer des pièces mesurant jusqu’à 30 mètres en une seule opération d’impression, si vous voulez que cette production soit automatisée et répétée avec précision, il y a de fortes chances que l’impression 3D robotisée soit votre candidat idéal à la production. Sur le papier, une telle combinaison de robotique et d’impression 3D est ce que la plupart des industries considèrent comme l’évolution idéale vers la fabrication intelligente. Dans la pratique, certaines contraintes cachées empêchent l’adoption à grande échelle de cette forme de fabrication.

Lorsqu’on parle d’impression 3D robotisée, il peut être facile de se laisser emporter par les solutions robotiques qui sont de plus en plus développées dans les industries pour soutenir ou remplacer les tâches humaines. Notez que cet article n’a rien à voir avec cela. Toutefois, si vous souhaitez en savoir plus sur la combinaison de la robotique et de l’impression 3D utilisée dans la fabrication de pièces, restez avec nous.

La robotique et l’impression 3D peuvent être combinées de deux manières principales.

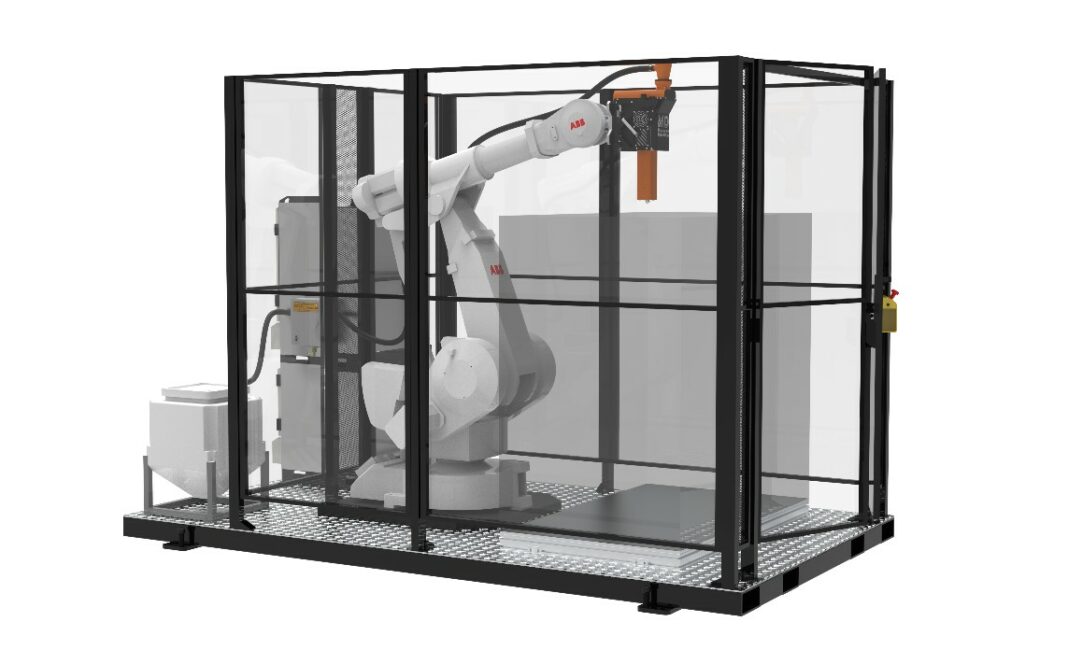

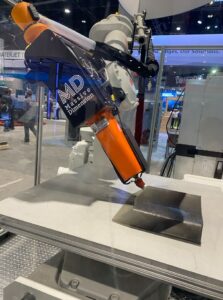

L’une des techniques les plus utilisées consiste à combiner une tête d’imprimante 3D qui extrude des matériaux avec un bras robotique multi-axes. Cette technique offre un niveau de liberté que les « imprimantes 3D conventionnelles » n’offrent généralement pas. C’est souvent la technique la plus utilisée car elle est directement liée à la fabrication proprement dite. Cette forme de fabrication – qui constitue l’objet de cet article – est appelée impression 3D avec bras robotisé, fabrication additive robotisée (ou simplement “RAM” de l’anglais Robotic Additive Manufacturing) et peut être intégrée à différents types de technologies de FA (FDM, métaux, céramiques, béton, etc.). Il ne faut pas confondre avec un système de portique pour l’impression 3D. (Un système de portique se déplace sur trois axes alors qu’un bras robotisé se déplace sur six axes).

« Il existe de nombreux types d’outils en bout de bras pour les robots destinés à une application d’impression 3D. [Ils vont du thermoplastique au moulage par injection de métal, en passant par la céramique et les systèmes en béton [et plus encore]. [Ils peuvent être optimisés et construits spécifiquement pour les applications d’impression additive et robotique », explique Tyler McNaney, fondateur et directeur général de Massive Dimension.

« Les robots sont très personnalisables et polyvalents. Un seul robot peut être placé sur un socle statique et l’impression peut bouger, ou le robot peut être déplacé et la pièce est stationnaire. Dans les deux cas, la conception par FA peut être modifiée en fonction du processus. Prenons par exemple le flambage qui peut se produire lors de l’impression verticale d’une grande pièce : il peut être nécessaire de créer des caractéristiques d’atténuation du flambage sur la pièce. Si la pièce peut être imprimée sur le côté ou à l’envers, la physique de la gravité sur la pièce peut avoir un impact sur la nécessité ou la conception de ces caractéristiques.

En outre, les robots peuvent très facilement être configurés avec des effecteurs multiples, ce qui permet de réutiliser très facilement un robot. Cela signifie que quelqu’un qui commence avec un effecteur à arc métallique peut conserver le même robot et passer à un processus de poudrage au laser. Imaginez que vous puissiez faire la même chose avec une machine à lit de poudre !

Cela nous permet également d’envisager l’impression de plusieurs matériaux différents sur une même cellule, comme un plastique ou un élastomère sur un métal – ce qui se ferait normalement avec un processus d’injection plastique.

Les robots ne sont pas aussi précis que ce que nous considérons comme la norme en matière de FA, à savoir les machines à lit de poudre ou les machines SLA. Il est nécessaire de reconnaître cette imprécision au niveau de la conception et de savoir qu’un traitement post-impression sera nécessaire », ajoute Justin Ferguson, ingénieur principal en solutions chez Autodesk.

Par ailleurs, l’impression 3D et la robotique peuvent également se compléter lorsqu’on cherche à mettre en place une solution intégrée tout au long du processus de fabrication. Dans ce cas, un robot industriel peut remplacer une étape manuelle du processus de fabrication. Il peut s’agir de remplacer la plaque de construction d’une imprimante 3D ou d’effectuer les étapes de lavage, de durcissement et de finition en post-traitement à l’aide de bras robotisés.

« Une solution d’impression additive robotisée est très flexible en termes de personnalisation ; la configuration initiale de l’impression peut être personnalisée au-delà de ce qu’elle était censée produire à l’origine. Par exemple, une imprimante robotisée peut avoir un volume de travail sur une surface fixe, dans un autre endroit, un positionneur rotatif peut être ajouté, et des zones de construction supplémentaires peuvent être installées pour des exigences de construction de pièces spécifiques. Au cours du processus d’impression, divers outils de dépôt peuvent être ajoutés à l’extrémité du bras robotisé, ainsi que des outils de post-traitement tels que des fraises, des ponceuses ou d’autres outils de finition », explique McNaney.

Une arme à double tranchant

Comme mentionné ci-dessus, la nécessité de fabriquer des pièces à grande échelle est souvent le premier argument qui joue en faveur de la RAM. La RAM amplifie également la liberté de créer des formes complexes que permet déjà la FA. La raison en est très simple : grâce à leurs articulations, les bras robotiques peuvent facilement se déplacer le long et autour de plusieurs axes. Dans le même ordre d’idées, un lit d’impression robotisé qui peut tourner offre également une plus grande liberté. Cela permet de fabriquer des pièces sans structures de support et de réduire l’utilisation de matériaux. Ces structures de support peuvent même être complètement évitées lorsque la plate-forme de construction se déplace, ce qui permet de réorienter le modèle.

Ces avantages peuvent être une arme à double tranchant, car avec autant de pièces mobiles, la machine a besoin d’instructions informatiques détaillées pour répondre aux exigences de fabrication. En effet, une planification et un contrôle inadéquats peuvent influer sur la qualité de l’impression ou conduire le bras à heurter la pièce imprimée, ce qui l’endommagerait. Sans oublier que les systèmes de contrôle des mouvements du robot peuvent également influencer la qualité de la pièce ou l’efficacité du processus d’impression.

« Là où une imprimante XYZ conventionnelle ne peut que construire vers le haut, un système de mouvement robotique peut atteindre le bas après avoir construit un objet ; le système robotique peut être rapidement adapté à une gamme de méthodes d’impression telles que l’impression non planaire, multiplanaire et angulaire », souligne McNaney avant d’attirer l’attention sur les considérations de conception qui doivent être prises en compte : « Les caractéristiques doivent être conçues en fonction de la taille du diamètre de la buse et ne doivent pas dépasser les capacités de l’imprimante ou des matériaux, comme c’est le cas pour l’impression de bureau. »

À ce jour, il n’existe pas de normes reconnues pour le transfert d’informations entre le système de CAO et le bras, ce qui conduit de nombreux fabricants de machines à créer leur propre flux de travail pour simplifier le processus de fabrication à l’aide d’une solution logicielle de programmation robotique.

Cela dit, on n’insistera jamais assez sur l’importance de la solution logicielle 3D utilisée dans le cadre du processus de fabrication. Le mouvement du bras robotique et donc la distribution du matériau dépendent de cette solution logicielle. Le logiciel 3D idéal doit être capable de modéliser avec précision la pièce en cours de développement au fur et à mesure qu’elle est construite, de veiller à ce que le bras robotisé n’entre pas en collision avec la pièce au fur et à mesure qu’elle grandit et de prévenir les problèmes de rétrécissement potentiels qui peuvent survenir au cours du processus d’impression.

Applications et marché actuel

Les bateaux, les pare-chocs de voiture, les grands moules, les fixations et tout autre objet de l’industrie du rotomoulage peuvent être produits grâce à l’impression 3D robotisée.

D’un point de vue technologique, le marché ne déborde pas vraiment de centaines de fabricants d’imprimantes 3D, étant donné la nature spécialisée de l’impression 3D assistée par robot. Le marché de la FA robotisée comprend une liste exhaustive d’entreprises qui fournissent des logiciels d’impression 3D robotisée, des têtes d’impression et des extrudeuses en bout de bras, des bras robotisés et des imprimantes 3D robotisées.

Le tableau ci-dessous présente quelques noms que vous pouvez trouver sur ce marché – il ne prend pas en compte les entreprises qui fournissent des services d’impression 3D robotisée :

| Logiciel d’impression 3D robotisée | Têtes d’impression et extrudeuses en bout de bras | Bras robotisés | Imprimantes 3D robotisées |

| ADAXIS | Weber Additive | Comau | CEAD AM Flexbot |

| AiBuild | Massive Dimension | ABB | MX3D M1 |

| Robotmaster | Dyze Design | Stäubli | Caracol |

| Octopuz OLRP | Rev3rd | KUKA | Continuous Composites |

| RoboDK | Bloom Robotics | Vertico (for concrete) | Orbital Composites |

| Twente AM (for concrete) | |||

| Hyperion Robotics (for the construction industry) |

D’un point de vue commercial, l’exploitation d’une solution d’impression 3D robotisée en interne nécessite une analyse de rentabilité solide. En effet, en plus de l’équipement connexe qu’un processus de FA standard peut nécessiter, une solution d’impression 3D robotisée personnalisée peut nécessiter un bras robotisé, une solution logicielle d’impression 3D robotisée si elle n’est pas déjà intégrée dans la solution d’impression, et la tête d’impression. La plupart du temps, ces solutions ne proviennent pas du même fournisseur, ce qui rend le coût global de l’investissement assez élevé.

L’intégration de certaines plateformes et l’adoption de solutions d’impression 3D robotisée à grande échelle posent des problèmes, qui peuvent tous être résolus grâce à des collaborations entre les principaux fournisseurs de technologie.

Cet article a initialement été publié dans le numéro de Mai-Juin de 3D ADEPT Mag.