L’Hôpital universitaire de Bâle, en Suisse, économise plus de 33 % de temps lors des chirurgies cranio-maxillo-faciales complexes en utilisant des guides chirurgicaux imprimés en 3D. L’hôpital affirme qu’ils économisent jusqu’à 2000 francs suisses (1710 €) par intervention chirurgicale.

Les guides chirurgicaux imprimés en 3D

Les guides chirurgicaux imprimés en 3D ont été mis en place par un grand nombre de sociétés d’impression 3D afin d’améliorer les opérations médicales. Materialise, par exemple, fournit des guides chirurgicaux pour les opérations de l’épaule. Tout comme Stratasys aujourd’hui, 3D Systems et Stryker distribuent le VSP® (Virtual Surgical Planning) et des modèles anatomiques pour la spécialité craniomaxillo-faciale.

Retournons à notre histoire…. L’hôpital a installé une imprimante 3D Stratasys dans le département de chirurgie cranio- et maxillo-faciale afin d’améliorer ses processus de planification chirurgicale.

Le Dr Florian Thieringer explique que bon nombre de leurs patients traumatisés arrivent avec des blessures complexes qui mettent leur vie en danger et qui nécessitent la création de plans de traitement rapides et efficaces, d’où la nécessité d’avoir une imprimante 3D en interne.

Le médecin ajoute qu’avec les fractures du plancher orbital et du complexe zygomatico-omaxillaire, la visibilité est limitée en raison de l’accès limité pendant l’opération et les risques d’erreur peuvent être élevés. Auparavant, l’équipe devait planifier les reconstructions à l’aide de mailles de titane standard. Ces mailles devaient être coupées et formées à la main dans la salle d’opération pour assurer un ajustement exact. Il en résultait souvent une augmentation du temps et des coûts de la salle d’opération, ce qui pouvait avoir un impact négatif sur le patient.

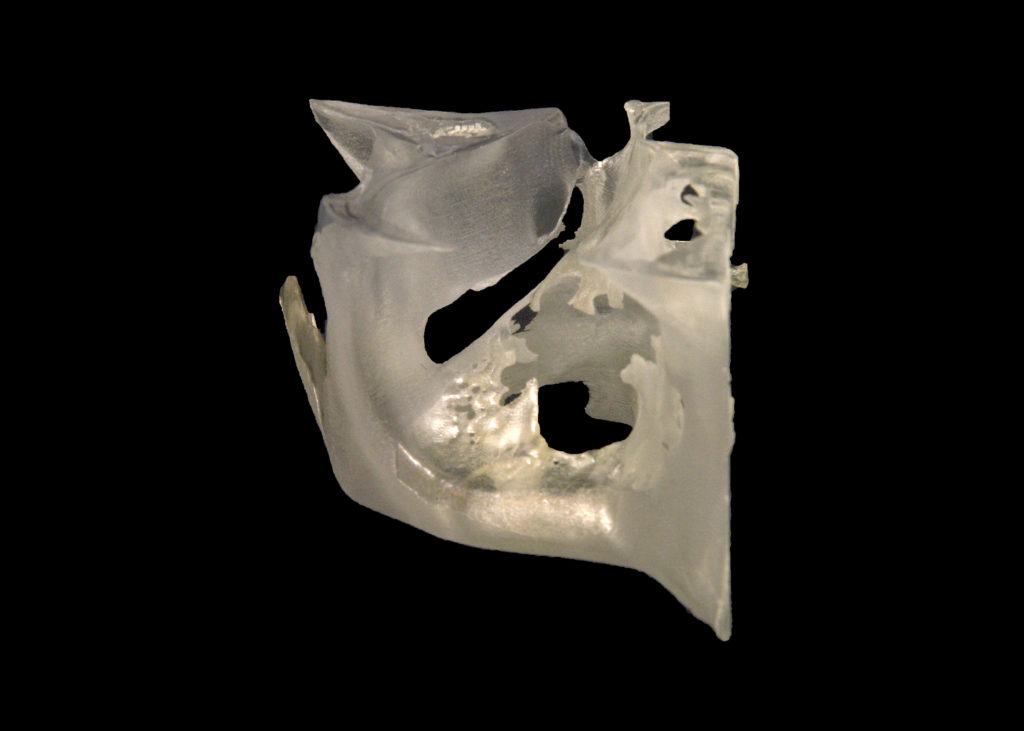

C’est pourquoi ils ont utilisé la technologie d’impression 3D Stratasys pour fabriquer un modèle spécifique au patient avant l’opération, le tout dans les deux heures suivant la réception de la tomodensitométrie du patient.

« Grâce aux modèles imprimés en 3D de haute précision, les implants standard en titane peuvent être façonnés individuellement pour créer un implant hybride [personnalisé pour le] patient », explique le Dr Thieringer. « Cela réduit le temps de coupe et de suture nécessaire pendant l’opération et réduit également la nécessité de se procurer des implants en titane personnalisés auprès de fournisseurs externes. De plus, grâce à la transparence du matériau de modelage MED610, nous pouvons créer des modèles très précis et anatomiquement corrects. Cela nous permet non seulement de visualiser des parties de l’anatomie autrement obscurcies ou limitées pendant la chirurgie, mais cela réduit également le besoin pour les patients de revenir pour des opérations de révision ».

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com