Que ce soit pour exploiter le potentiel de conception de la fabrication additive, pour optimiser et convertir la CAO en code machine ou pour exclure les erreurs humaines, il y a beaucoup à maîtriser lorsqu’il s’agit de logiciels de fabrication additive.

Si de nombreux ingénieurs savent que les logiciels sont essentiels au succès du déploiement des processus de fabrication additive, et en particulier de la conception pour la fabrication additive, il existe encore un manque de compréhension de tous les points à comprendre lorsqu’il s’agit de maintenir les coûts et les délais à un niveau acceptable en utilisant des outils logiciels dédiés à la fabrication additive.

Avec deux décennies et demie d’expertise, on peut affirmer sans risque que MachineWorks connaît une chose ou deux sur les logiciels. L’entreprise britannique a débuté comme une spin-off interne de Lightwork Design, qui fait maintenant partie de Siemens PLM. Aujourd’hui, l’entreprise fait partie de Heidenhain GmbH.

MachineWorks a d’abord acquis une grande expertise dans les processus de fabrication conventionnels en développant une technologie utilisée sur les commandes numériques. En plus de commercialiser la technologie des composants, principalement auprès d’autres fabricants de logiciels, MachineWorks développe également des solutions logicielles personnalisées pour les clients internes des grandes entreprises.

Dans cette Opinion de la Semaine, Richard Baxter, directeur des ventes de MachineWorks, parle des activités de la société dans le secteur de la fabrication additive (FA) en mettant l’accent sur les sujets tendances qui façonnent le développement de logiciels de FA.

La solution de MachineWorks pour la FA

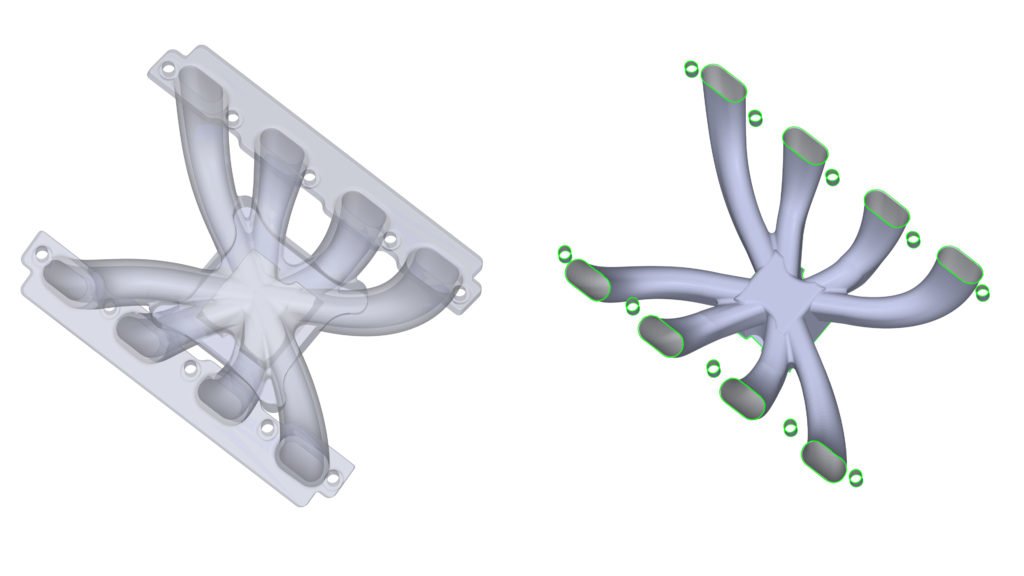

Si MachineWorks est d’abord reconnue pour sa capacité à simuler le processus d’enlèvement de matière par CNC, la société a davantage suscité notre intérêt lorsque son outil Polygonica a aidé à reconstruire un modèle de flûte du 17e siècle en permettant l’impression 3D de répliques jouables. Polygonica est un composant pour la préparation d’impression 3D. Il est également utilisé pour simuler des processus hybrides de fabrication additive.

« Polygonica est notre marque la plus connue dans l’industrie de la FA », a déclaré Baxter. « C’est un moteur général de traitement de maillage polygonal. Il fournit une large gamme de fonctionnalités utiles qui sont bien mises en œuvre, rapides et stables. Il est connu pour être l’un des meilleurs moteurs de maillage automatique de l’industrie, mais il offre également des solutions uniques et innovantes pour des opérations 3D très demandées telles que les booléens, la compensation, le remaillage et la décimation basée sur la tolérance. Ces solutions sont extrêmement utiles pour développer des fonctionnalités de préparation d’impression telles que le creusement, la création de treillis, la génération de supports, le découpage, le hachurage et le remplissage ».

Nous entendons rarement parler des fournisseurs de composants, pourtant leurs moteurs sont largement utilisés par des marques de FA bien établies. L’équipe de Polygonica se concentre sur le développement d’algorithmes géométriques généraux qui sont intégrés dans d’autres processus logiciels.

« La meilleure preuve de la qualité et du support offerts par Polygonica est la liste des principaux produits dans lesquels elle est intégrée. Il s’agit notamment de 3DSprint, 3DXpert et Cimatron/E de 3D Systems, GrabCAD Print de Stratasys, la vaste gamme de produits d’ANSYS, dont ANSYS Discovery et Spaceclaim, Desktop Metal Fabricate et Live Parts, EnvisionTEC Perfactory, AM Studio de CADS Additive, Z-Suite de Zortrax et le système de modélisation dentaire de Renishaw. Polygonica est également utilisé par un certain nombre d’équipementiers de premier plan sur ce qu’on peut appeler le marché des devis automatiques dans le nuage. Il y a maintenant plus de quarante OEM qui exploitent cette technologie sous licence, de sorte que la liste ci-dessus ne représente qu’un petit sous-ensemble des applications logicielles qui l’utilisent », Baxter poursuit.

Comment les fonctionnalités de Polygonica répondent-elles aux besoins actuels en matière de FA ?

Tout d’abord, la conception pour la FA (DfAM) continue de poser des défis importants aux concepteurs qui ne savent pas toujours comment représenter et optimiser efficacement des géométries complexes et des structures à gradation fonctionnelle dans certaines applications. Pour ces concepteurs, la lutte consiste à intégrer les connaissances de DfAM dans le processus de conception.

Prenant l’exemple d’ANSYS, Baxter explique que les nouveaux outils d’IAO (Ingénierie Assistée par Ordinateur) tels qu’ANSYS Discovery Live aident le concepteur à voir presque immédiatement les effets des changements de conception sur les caractéristiques physiques importantes.

« Nous avons vu que les résultats des processus de conception générative et d’optimisation de la topologie peuvent souvent nécessiter un post-traitement important afin d’être correctement vérifiés dans les solveurs en aval, qui peuvent eux-mêmes être assez difficiles en ce qui concerne la qualité des données d’entrée. Nous ajoutons donc des fonctionnalités supplémentaires pour aider dans ce domaine, telles que la détection et l’enlèvement des plis et aussi le collage, une sorte de “booléen flou” conçu pour éliminer les petits espaces où deux surfaces ne se rencontrent pas tout à fait correctement », a souligné le responsable des ventes.

En outre, Polygonica peut offrir un large éventail d’avantages à l’industrie de la FA grâce à l’utilisation de logiciels dans d’autres industries et à l’expérience de l’équipe dans les procédés de fabrication conventionnels. Pour notre invité, cette pollinisation croisée des idées ne peut que favoriser l’innovation.

« Il est évident que les innovations utilisées dans la guérison et la compensation de Polygonica proviennent de techniques développées pour l’industrie soustractive, et non pour l’additive. Mais nous avons également vu les fonctionnalités demandées par les clients de la FA adoptées et utilisées dans l’industrie du bâtiment pour analyser les calendriers de construction. La technologie d’emballage rétractable développée dans le but de réduire les données pour une visualisation VR/AR/XR plus rapide est également utilisée dans l’industrie minière et civile pour créer des maillages plus propres à partir de scans de tunnels souterrains et dans la FA pour identifier les tunnels et espaces internes afin d’analyser l’accessibilité pour l’enlèvement des poudres et des supports. L’élimination des plis a été demandée à l’origine par nos clients de scanners dentaires, mais elle est maintenant évaluée pour être utilisée en FA pour des composants automobiles plus légers », note l’expert de MachineWorks.

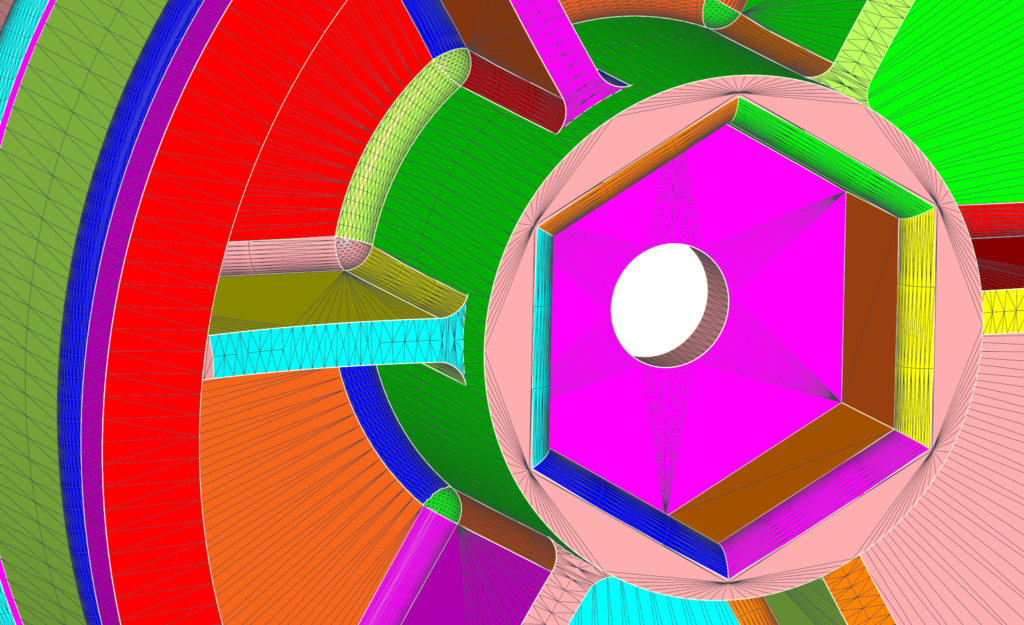

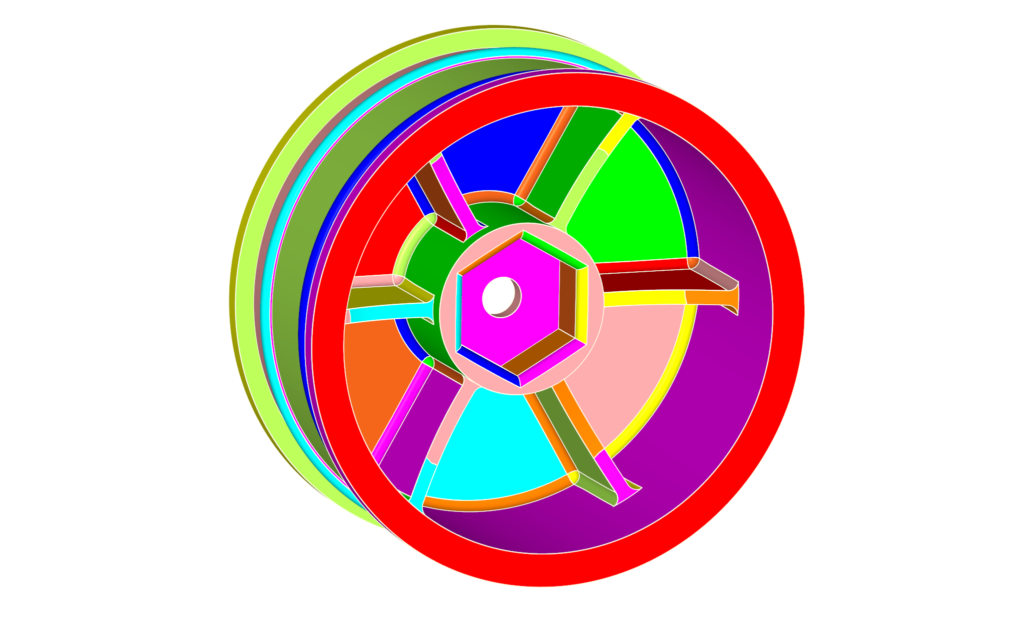

Aujourd’hui, Polygonica peut convertir les données de numérisation laser en mailles utilisables. La société a récemment lancé sa version 3.0 de Polygonica, qui offre des capacités de détection de surface améliorées. L’outil dédié à la FA peut désormais reconnaître des surfaces et des caractéristiques à partir de numérisation laser. Cette capacité est d’une importance capitale pour les concepteurs qui cherchent à rendre les scans plus utiles, qu’ils travaillent directement avec les maillages polygonaux qui résultent des scans ou qu’ils les transforment en surfaces CAO par rétro-ingénierie.

Détection de surface – roue – images via MachineWorks

Faut-il supprimer le .STL de la chaîne de processus de FA ?

Le format STL est le format le plus réputé pour un fichier de modélisation 3D. Il est devenu la norme internationale de facto pour les amateurs d’impression 3D. Cependant, au fil du temps, de nombreux concepteurs ont souligné les faiblesses de ce format dans un environnement industriel. Pour de nombreux experts, dont certains éditeurs de logiciels, ses spécifications sont restées inchangées et ne répondent plus aux besoins industriels actuels. Dans un précédent numéro de 3D ADEPT Mag, Olivier Desmaison, responsable du développement des solutions de simulation pour la fabrication additive chez ESI Group, expliquait que « le format STL est encore largement utilisé mais il ne fournit que le minimum d’informations. Il y a plusieurs limitations, notamment la géométrie de base, un simple modèle triangulé qui fait ressortir quelques données lors de la génération du fichier STL et supprime beaucoup d’informations cruciales contenues dans le modèle original ».

L’utilisation du .STL pour la réparation de modèles 3D corrompus est encore plus controversée, sans parler des autres défis auxquels sont confrontés les fabricants. C’est pourquoi de nombreux concepteurs aimeraient le remplacer par de nouveaux formats de fichiers pour la fabrication additive.

Baxter apporte aujourd’hui un autre point de vue sur la table. Il croit fermement que le fait de rejeter tous les problèmes sur le petit vieux format STL est conceptuellement pratique, mais le remplacer ne résoudra qu’une infime partie des problèmes auxquels sont confrontés les vrais fabricants.

« Dans la plupart des industries, il existe des différences fondamentales entre les structures de données sous-jacentes utilisées pour la conception et la fabrication, qu’il s’agisse d’analyse structurelle, de CFD ou de génération de parcours d’outils de FAO. Pour faire simple, dans la plupart des cas, les premières fonctionnent avec des surfaces paramétriques, par exemple NURBS, tandis que les secondes fonctionnent principalement avec des maillages polygonaux.

Le passage entre ces représentations – et d’autres – présente des défis géométriques importants, quelle que soit la manière dont ces données peuvent être saisies dans un format de fichier particulier. Les algorithmes de guérison de Polygonica sont une excellente carte de sortie de prison pour les développeurs de logiciels travaillant sur ces systèmes avancés. »

Baxter se rappelle d’une discussion récente avec un chef de projet chez un fabricant de moteurs aérospatiaux. Ce fabricant utilisait les meilleurs logiciels de leur catégorie pour tous leur processus, mais avait encore besoin de réparation pour fiabiliser ses flux de conception, d’analyse et de fabrication.

« Cette situation peut, à juste titre, sembler incroyable pour un ingénieur, mais je ne vois pas de changement de sitôt. Fondamentalement, développer ce type de logiciel de manière fiable est vraiment difficile, donc avoir un outil qui peut réparer les erreurs de manière fiable lorsqu’elles se produisent est vraiment utile ».

Réflexions finales

La fabrication additive, les grands modèles et les techniques améliorées de maillage rapide en IAO sont trois domaines dans lesquels MachineWorks est particulièrement bien placé pour répondre aux besoins du marché. Grâce à son noyau de modélisation basé sur les polygones, l’équipe Polygonica recrée l’intérêt pour un format qui a perdu sa valeur. Cette capacité à nettoyer et à guérir les modèles en préparation à la FA et à permettre des représentations étanches pour un maillage IAO précis n’est rendue possible que grâce à la vaste expérience de la société dans les différents secteurs et à la pollinisation croisée des idées qui en émergent.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com