Interview exclusive avec Johan-Till Broer, Vice-Président du Développement de Produits chez MakerBot, sur le lancement du nouveau logiciel MakerBot CloudPrint™

Le travail à distance est devenu la nouvelle norme pour plusieurs secteurs d’activité, mais cette nouvelle norme pose des défis importants pour certains secteurs tels que l’industrie manufacturière. En effet, les usines/unités de production dépendent fortement des opérateurs pour faire fonctionner les machines, ce qui rend le travail à distance tout simplement compliqué à gérer. Pour réduire l’impact opérationnel, la plupart des entreprises doivent se dépêcher de mettre en œuvre de nouveaux processus.

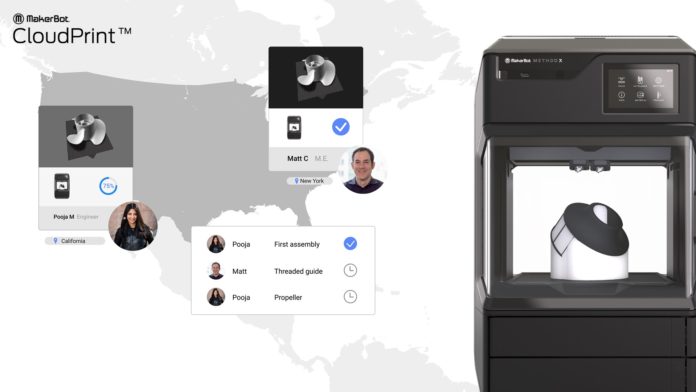

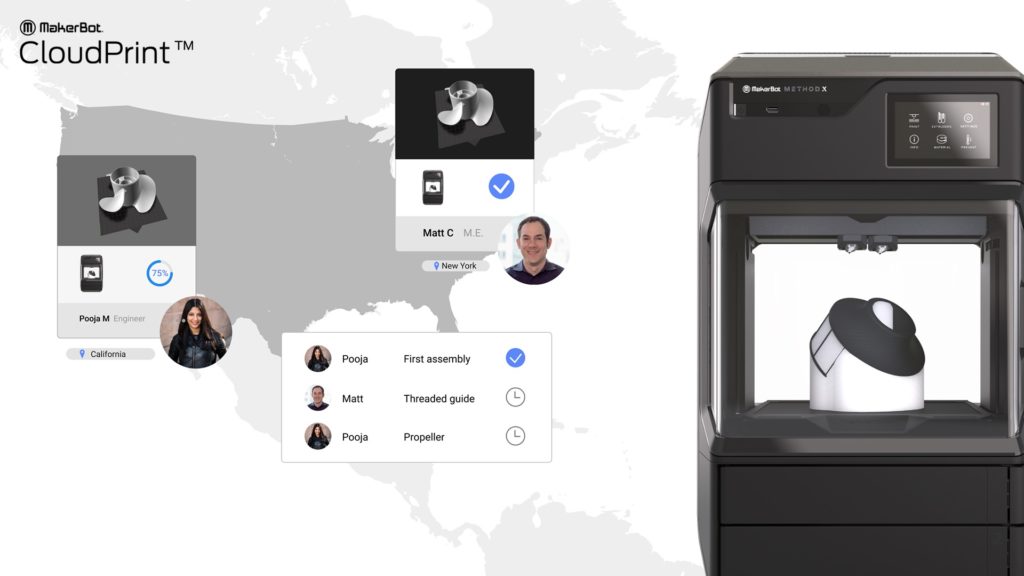

Le nouveau logiciel MakerBot CloudPrint™ arrive à point nommé, car il est conçu pour fournir un flux de travail d’impression 3D transparent permettant aux équipes de collaborer où qu’elles soient. La filiale de Stratasys développe depuis un certain temps la plateforme gratuite d’impression 3D sur le cloud, mais sa sortie prend tout son sens aujourd’hui car la « contrainte de présence physique » dans l’industrie manufacturière peut avoir un impact sur la productivité.

Les contraintes des équipes de production qui utilisent l’impression 3D/la fabrication additive

La production d’une pièce implique généralement des procédés techniques et des matériaux, qui aboutissent finalement à une collaboration dans laquelle différentes équipes émergent rapidement et se dissolvent en temps réel autour d’objectifs.

En outre, pour travailler correctement ensemble, ces équipes s’appuient souvent sur plusieurs systèmes déconnectés, notamment le courrier électronique, les feuilles Excel et les systèmes d’entreprise tels que les ERP, les API, les CRM, pour échanger des données et assurer le bon déroulement de leur projet. À un moment donné, ces systèmes déconnectés nécessitent également des réunions en personne, pour assurer la mise à jour et la révision des statuts.

Pour évaluer la nouvelle conception d’un nouveau produit, par exemple, il est crucial de s’assurer que chaque département impliqué dans le développement du produit a la possibilité d’examiner la nouvelle conception et de donner son avis. Le fichier de conception sera donc envoyé en même temps à toutes les imprimantes 3D de chaque service.

De plus, lorsque plusieurs ingénieurs doivent partager une seule imprimante 3D, un système de file d’attente devient crucial pour intégrer, gérer la plateforme d’impression et les différents projets des équipes.

Ce système de « file d’attente » est d’autant plus important lorsqu’il y a plusieurs imprimantes 3D dans plusieurs endroits et plusieurs administrateurs. En effet, plus il y a d’imprimantes 3D, plus les ingénieurs devront gérer la capacité de production dans le cadre du flux de production.

Sans compter qu’il peut aussi arriver que quelqu’un ne soit pas familier avec l’impression 3D. Dans ce cas, cette personne pourrait simplement envoyer le fichier à un utilisateur plus expérimenté du bureau qui lancera l’impression.

Ces situations ne sont que quelques exemples d’une liste non exhaustive qui pourrait entraîner une perturbation du travail et, en fin de compte, une diminution des performances.

« Avec de nombreuses personnes dans notre équipe travaillant à distance, nous avons réalisé l’importance d’avoir un processus qui aurait permis aux individus et aux équipes de continuer à collaborer ou à travailler sur des projets uniques depuis leur lieu de résidence. Le logiciel CloudPrint™ est en cours de développement depuis un certain temps, mais dans le contexte d’aujourd’hui, il est devenu nécessaire de donner aux ingénieurs et aux concepteurs un accès à une ou plusieurs plateformes d’impression 3D depuis leur navigateur et sur n’importe quel appareil. Pour MakerBot, cette solution est une nouvelle étape pour rendre l’impression 3D plus accessible », déclare Johan-Till Broer.

MakerBot CloudPrint™, le passage d’un lieu physique à un lieu numérique

Actuellement, les avantages d’une plateforme d’impression 3D basée sur le nuage semblent plus évidents car la plupart des professionnels travaillent à partir de différents endroits. Cependant, même s’ils travaillent dans le même environnement, ils devront suivre quelques étapes de base pour assurer un flux de production fluide et minimiser les temps d’arrêt de l’imprimante entre les projets.

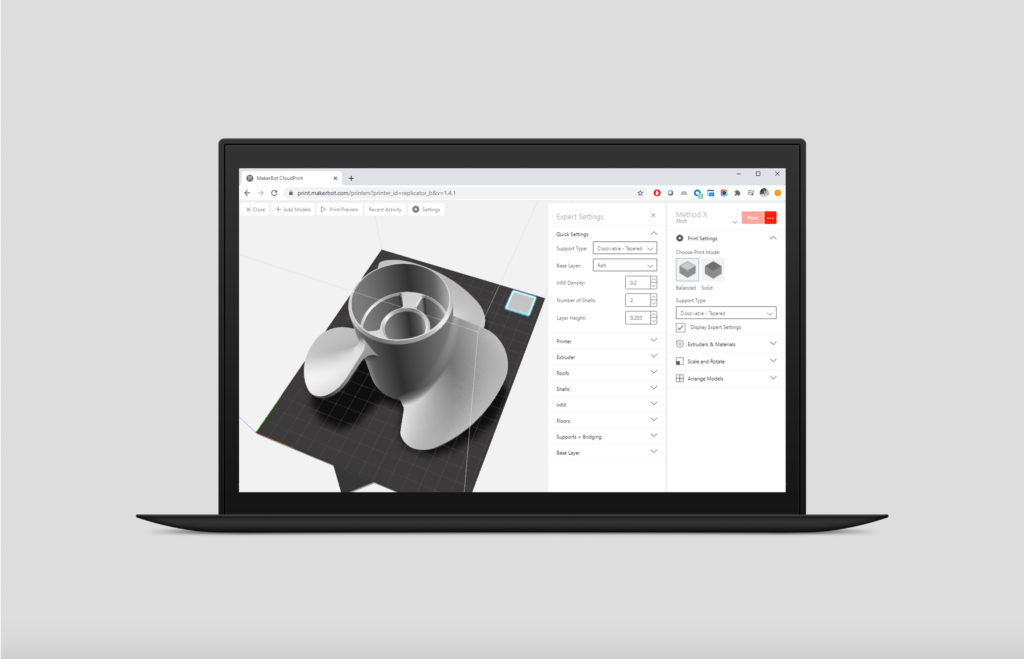

Quoi qu’il en soit, le logiciel CloudPrint™ permet d’assurer ces étapes de base. Les premières étapes comprennent généralement la préparation de l’impression et la gestion de l’imprimante. Directement à partir de leur navigateur, les ingénieurs peuvent modifier, prévisualiser et trouver le positionnement idéal de leur fichier d’impression. Grâce à des modes d’impression optimisés et aux paramètres avancés de la plateforme MakerBot METHOD, ils peuvent facilement suivre l’avancement des travaux d’impression sur les imprimantes connectées. La caméra en direct de la plateforme METHOD peut fournir les mises à jour d’impression, mais pour ajouter, surveiller et contrôler l’accès aux imprimantes 3D, un tableau de bord dédié peut aider à suivre et à visualiser les impressions tout en créant des rapports pour évaluer les performances des imprimantes.

« Des analyses téléchargeables aideront l’ingénieur à savoir quel service est responsable de quoi. De plus, comme la plateforme est basée sur le cloud, elle facilite l’intégration avec d’autres solutions. L’intégration avec les produits Google, par exemple, garantit l’accès aux applications MakerBot avec d’autres outils », ajoute le vice-président du développement de produits.

« Une autre caractéristique importante pour les membres de l’équipe à distance est la mise en file d’attente, car elle permet d’améliorer les performances de l’imprimante. En effet, lorsqu’il y a plusieurs utilisateurs, plusieurs imprimantes 3D ou lorsqu’il y a plusieurs projets à réaliser, la fonction de mise en file d’attente fournit des informations clés sur chaque travail d’impression et permet de suivre chaque projet du début à la fin », poursuit Johan-Till Broer.

Dans cet esprit, la fonction de mise en file d’attente permet également des processus de collaboration. En effet, que ce soit du point de vue de l’utilisateur ou de l’imprimante 3D, il n’y a pas de limite au nombre d’utilisateurs ou de machines qui peuvent être mis ensemble. Les salles de classe, les équipes d’ingénieurs dans les laboratoires, dans les PME ou les grandes entreprises peuvent utiliser MakerBot CloudPrint™ avec une ou plusieurs imprimantes 3D. Pour atténuer les risques liés à la gestion de plusieurs imprimantes, le vice-président du développement des produits de MakerBot explique que ces imprimantes 3D peuvent être disposées dans les espaces de travail. Les membres de l’équipe recevront donc la permission de mieux contrôler et d’accéder au lieu de travail. Dans ce cas, chaque chef d’équipe approuvera les travaux d’impression soumis par le reste de l’équipe.

Enfin, « un des avantages de notre plateforme METHOD est que ses paramètres peuvent toujours être étendus pour atteindre des capacités avancées du processus d’impression», souligne Johan-Till Broer.

Pour rappel, le fabricant d’imprimantes 3D a récemment dévoilé une nouvelle extrudeuse qui peut transformer son imprimante 3D en une plateforme de matériaux ouverte. Avec un bout chaud modifié, le MakerBot LABS™ comprend des ensembles de buses interchangeables et élargit les paramètres d’impression dans le logiciel de préparation d’impression de MakerBot, MakerBot Print. Non seulement il peut atteindre jusqu’à 300°C, mais il comprend également des capteurs qui suivent la température, les matériaux et les bourrages d’extrudeuse.

Une meilleure accessibilité pour les fournisseurs de filaments

L’engagement de MakerBot à faire progresser les innovateurs et les institutions implique également ses partenariats avec les fournisseurs de matériaux. Depuis le lancement de son programme de développement de matériaux, la société s’est associée à des fournisseurs de filaments bien établis, dont Polymaker, ARMOR, Mitsubishi Chemical et Jabil, pour apporter des matériaux supplémentaires à la plateforme METHOD. Comme l’a expliqué Broer : « ces partenaires qualifient leurs matériaux pour la plateforme METHOD et le réglage de leurs matériaux nécessite l’utilisation de plusieurs paramètres. Avec le logiciel CloudPrint™, nous leur donnons également plus de flexibilité et des outils avancés afin qu’ils continuent à développer des matériaux pour notre plateforme ».

Productivité et polyvalence

Alors qu’il répond aux défis actuels de la productivité dans l’industrie manufacturière, le logiciel MakerBot CloudPrint™ offre la combinaison parfaite des fonctionnalités de MakerBot Print™ et de l’évolutivité du cloud.

En plus des imprimantes 3D METHOD, d’autres solutions de la société peuvent être utilisées avec la plate-forme basée sur le nuage, notamment l’offre groupée MakerBot SKETCH Classroom™ et la série d’imprimantes 3D MakerBot Replicator®.

« Nos utilisateurs comprennent comment notre travail est automatisé et l’une de nos plus grandes forces dans chaque solution que nous fournissons est que nous assurons une expérience conviviale. C’est le cas pour nos imprimantes 3D et c’est aussi le cas pour nos solutions logicielles. Un segment FAQ a été créé pour aider les ingénieurs qui rencontreraient des problèmes lors de l’utilisation du logiciel CloudPrint™. Cette version est une première étape importante pour MakerBot. Nous prévoyons de lancer des fonctionnalités supplémentaires pour le logiciel, à long terme, afin de d’assurer un support continu de la main-d’œuvre à distance et les processus collaboratifs », s’enthousiasme Johan-Till Broer.

Alors que l’impression 3D et la fabrication additive arrivent à maturité, les progrès de la technologie sont influencés par l’incertitude de l’environnement socio-économique actuel, un environnement dans lequel les solutions connectées ont prouvé leur efficacité, un environnement où s’inscrit parfaitement le MakerBot CloudPrint™.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com