Aerosint est née en 2015 au sein d’une start-up nommée « MAKE IT GROUP », qui est un studio d’innovation. Elle s’est spécialisée dans l’impression 3D multi-matériaux.

En septembre 2016, elle décide officiellement de faire cavalier seul. Après une première levée de fonds réussie en 2017 avec l’aide de The Innovation Fund, Aerosint a récemment clôturé une deuxième levée de fonds de 850K €. Edouard Moens, co-fondateur et CEO de la société nous présente le projet et la vision de l’équipe. #OpiniondelaSemaine

Pouvez-vous présenter Aerosint ?

Aerosint est une spin-out de MAKE IT GROUP, un studio d’ innovation. Après une première levée de fonds en 2017 avec The Innovation Fund, nous avons récemment clôturé un second financement avec l’aide d’un investisseur privé, Peter Mercelis.

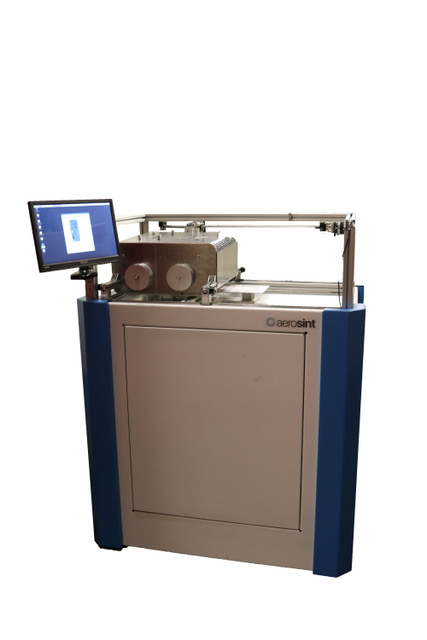

Nous avons aujourd’hui trois brevets en attente. Un premier prototype de notre technologie est déjà disponible. C’est une tête d’impression qu’on peut intégrer dans une machine industrielle SLM. Elle permet de faire les premiers tests de frittage de poudres, d’impression 3D et de polymères.

La première levée de fonds a permis de continuer le développement de la technologie, de nouvelles versions de la tête pour l’impression des métaux et de la céramique ainsi que de renforcer notre portefeuille de propriété intellectuelle.

Y a-t-il déjà une offre de services bien définie ?

On est encore en phase de développement. Cependant, dans un premier temps, nous allons commercialiser cette tête d’impression à des fabricants de machines qui seraient intéressés par l’intégrer dans leurs machines avant de les commercialiser. Plus tard, nous pourrions proposer une offre de transformation de machines.

Il y a des machines SLM sur lesquelles on peut facilement intégrer notre tête d’impression, tel que cela a été réalisé avec notre prototype. Notre système permet de faire de nouvelles choses avec les machines SLM telles que l’impression multi-matériaux.

En quoi votre technologie d’impression 3D multi-matériaux se distingue-t-elle des autres ?

La technologie traditionnelle SLM existe depuis très longtemps, environ 30 ans. C’est une technologie « mono-matériau ». En d’autres termes, elle ne permet que la création d’objets avec un même matériau. Cela est dû notamment à la manière dont les poudres sont créées, avec une racle. Cette racle permet uniquement de faire des couches qui sont mono-matériaux.

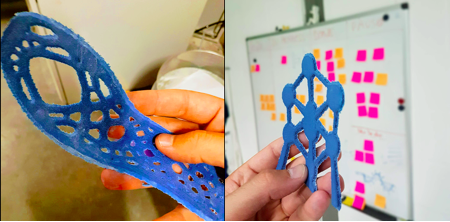

Avec notre technologie, nous déposons un système de poudre qui peut intégrer différents matériaux. Ces matériaux sont donc déposés précisément où on en a besoin pour créer des couches multi-matériaux. D’une certaine manière, on fait comme si c’était l’impression 2D mais avec de la poudre plutôt qu’avec de l’encre.

Notre procédé va remplacer cette racle avec un système de poudre pour créer des poudres multi-matériaux.

Quels sont les matériaux qui sont exploitables avec votre système ?

Quels sont les matériaux qui sont exploitables avec votre système ?

Notre technologie fonctionne avec tous les matériaux utilisés dans l’impression 3D : les polymères et les métaux.

Quelles sont les applications possibles ?

Tout d’abord, pour les polymères dans l’impression mono-matériau : il est possible d’utiliser une poudre de support qui est non dégradable et qui peut être recyclé à 100%.

Dans la technologie SLM traditionnelle, il y a énormément de déchets, et dans notre procédé, il n’y en a aucun donc c’est une économie importante pour l’utilisateur.

Dans le multi-matériau, il y a aussi d’énormes possibilités, aussi bien dans le multi-polymère que dans le multi-métal. On a par exemple la possibilité de combiner des matériaux avec des propriétés différentes, des couleurs différentes… Il y a énormément de possibilités mais on est encore à une phase de découverte au niveau des applications.

Nous devons encore tester beaucoup de choses sur notre machine avant de les valider.

Qu’en est-il de la levée de fonds ? Qu’est-ce qui va changer maintenant ?

La recherche et le développement vont encore s’améliorer. On envisage d’agrandir l’équipe puis on a l’apport d’expertise avec Peter Mercelis. Non seulement il a un énorme réseau dont on peut bénéficier, mais Il va aussi nous apporter beaucoup de crédibilité.

Parlons de la Belgique en général. Selon vous, quelles sont les actions qui doivent être implémentées pour développer encore plus l’industrie de l’impression 3D ?

On est assez bien privilégiés en Belgique car il y a déjà un écosystème qui est déjà bien implémenté avec des entreprises telles que Materialise, Melotte ou encore Sirris (active dans la recherche et le développement) qui sont là depuis fort longtemps. Cela montre qu’il y a déjà une certaine expertise qui est assez implémentée.

Au niveau industriel par contre, ce n’est pas toujours très clair. Les industriels ne savent pas toujours comment s’approprier la technologie, comment elle peut être utile pour eux, ou même leur intérêt en l’intégrant. Il y a encore un besoin de communication à ce niveau.

Au niveau de l’impression 3D multi-matériaux particulièrement, on rajoute un autre niveau de complexité, car il y a très peu d’entreprises spécialisées dans ce secteur. C’est très rare.

Un dernier mot ?

De façon générale, notre but est d’optimiser encore plus les pièces que les entreprises produisent. Nous sommes convaincus que l’impression 3D multi-matériaux est la prochaine révolution de l’impression 3D. Elle permettra d’optimiser encore plus les pièces, c’est vers là que la technologie va aller. Jusqu’ici, nous pensons que nous sommes bien positionnés et nous n’avons pas encore vu une technologie qui pourra proposer une autre alternative à ce que nous faisons.

Pour ceux qui découvrent votre entreprise aujourd’hui, que pouvez-vous leur dire ?

Nous sommes toujours curieux de découvrir de nouvelles applications… Si vous pensez à une application d’impression 3D multi-matériaux, n’hésitez pas à nous contacter. Nous sommes toujours curieux d’en savoir plus.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com